6 Aspekte der Optimierung des Teiledesigns für die CNC-Bearbeitung

Durch Berücksichtigung von Bohrungstiefe, Gewinde, Wandstärke und anderen bearbeitungstechnischen Aspekten um Fertigungszeit und -kosten reduzieren

Die schnelle und kostengünstige Herstellung von Prototypen und Serienteilen durch CNC-Bearbeitung ist oft eine Gratwanderung. Es müssen sowohl die Möglichkeiten des Fertigungsprozesses sowie das Teil selbst als optimierte, funktionsfähige Komponente in Betracht gezogen werden. Beim Design von Teilen für die Bearbeitung mit den Fräs- und Drehverfahren von Protolabs gilt es also, einige wichtige Punkte zu berücksichtigen, um die Fertigungszeit zu verkürzen und die Kosten zu reduzieren.

Denken Sie bei der Optimierung eines Designs für die maschinelle Bearbeitung an Folgendes:

- Tiefe und Durchmesser von Bohrungen

- Gewindegrößen und -typen

- Beschriftung auf Teilen

- Wandhöhen und Merkmalbreiten

- Drehmaschinen mit angetriebenen Werkzeugen

- Mehrfachsfräsen

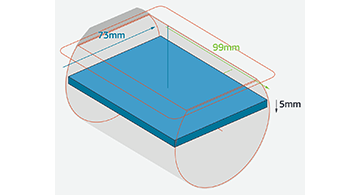

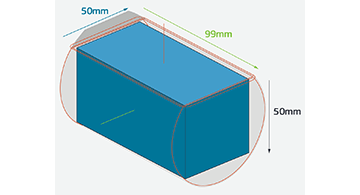

Dieser Design-Tipp befasst sich mit verschiedenen CNC-Bearbeitungsmöglichkeiten, einschließlich der hier dargestellten 5-Achs-Bearbeitung (auch als "3+2" Achs-Bearbeitung bezeichnet). Diese Abbildung zeigt die größten Teile Dimensionen eines 74 mm breiten und 51 mm hohen Teils bei optimaler Materialnutzung.

1. Bohrung und Bearbeitung

Jeder, der schon einmal in einer Werkstatt war, weiß, wie ein Bohrer aussieht und wozu er taugt. Bei Protolabs werden Löcher aber größtenteils nicht gebohrt, sondern durch Interpolation (Eintachvorgang des Fräsers bei Bohrungen) mit einem Schaftfräser eingearbeitet. Diese Bearbeitungsmethode bietet große Flexibilität im Hinblick auf die Bohrungsmaße, die mit einem gegebenen Werkzeug erzielbar sind, und liefert bessere Oberflächenqualität als ein Bohrer. Sie erlaubt uns auch die Verwendung des gleichen Werkzeugs für Schlitze und Taschen, wodurch Zykluszeit und Kosten reduziert werden. Der einzige Nachteil besteht darin, dass Löcher, die mehr als 6 x Durchmesser tief sind, gewisse Schwierigkeiten bereiten. Aufgrund der begrenzten Länge des Schaftfräsers kann in solchen Fällen die Bearbeitung von beiden Seiten des Teils aus erforderlich werden.

2. Das richtige Gewinde

Bohren und Gewindeschneiden gehören eng zusammen. In vielen Werkstätten werden Innengewinde mit Gewindebohrern geschnitten. Diese sehen ein bisschen wie Schrauben mit Zähnen aus und werden in ein vorgebohrtes Kernloch „geschnitten“. Wir verwenden für Gewinde ein moderneres Verfahren und interpolieren das Gewindeprofil mit einem sogenannten Gewindefräser, so entsteht ein akkurates Gewinde. Mit ein und demselben Fräswerkzeug können beliebig große Gewinde mit der gleichen Steigung (Anzahl Gewindegänge pro Millimeter) geschnitten werden. Dadurch ergeben sich kürzere Einrichtungs- und Fertigungszeiten. Mit nur einem Werkzeugsatz lassen sich somit UNC-, UNF-Gewinde von 2 bis 1/2 Zoll und metrische Gewinde von M2 bis M12 erzeugen.

3. Mit Bedacht beschriften

Sie müssen die Teilenummer, eine Bezeichnung oder ein Logo in Ihre Teile fräsen lassen? Die Fräserpakete bei Protolabs können fast jeden gewünschten Text fräsen, vorausgesetzt, die Abstände zwischen den Zeichen und die Strichstärke betragen mindestens 0,5 mm. Auch sollte Text versenkt und nicht erhaben sein. Empfohlen werden Sans-Serif-Schriften wie Arial oder Verdana mit einer Größe von mindestens 20 Punkt.

4. Tiefe Rippen und kleinste geometrische Bereiche

Alle unsere Fräserpakete enthalten Hartmetall-Fräswerkzeuge. Dieses besonders steife Material sorgt für maximale Lebensdauer der Zerspanungswerkzeuge und höchste Produktivität bei minimalem Verschleiß. Aber auch die härtesten Werkzeuge nutzen sich ab, genauso wie Werkstücke aus Metall oder insbesondere Kunststoff. Aus diesem Grund hängen Rippentiefe und Geometriebereiche stark von der individuellen Teilegeometrie sowie vom verwendeten Fräserpaket ab. So beträgt zum Beispiel die Mindeststärke bei Protolabs 0,5 mm, die maximale Tiefe beträgt 51 mm. Das bedeutet jedoch nicht, dass sich diese Maße für die Rippen eines Kühlkörpers eignen müssen.

5. Drehmaschinen mit angetriebenen Werkzeugen

Neben unserem vielfältigen Fräs-Services bieten wir auch CNC-gesteuertes Drehen mit angetriebenen Werkzeugen an. Die auf diesen Drehmaschinen verwendeten Werkzeugsätze ähneln denen in unseren Fräszentren, jedoch bearbeiten wir damit derzeit keine Kunststoffteile. Außermittige Löcher, Schlitze, Abflachungen und andere Merkmale können damit parallel oder senkrecht (axial oder radial) zur „langen“ Achse (Z-Achse) des Drehteils gearbeitet werden, wobei in der Regel die gleichen Designregeln wir für die orthogonalen Teile gelten, die in unseren Fräszentren gefertigt werden. Der Unterschied liegt in der Form des Halbzeugs und nicht im Werkzeugsatz. Drehteile wie Wellen und Kolben werden aus Rundmaterial gefertigt, während Frästeile wie Verteilerblöcke, Instrumentengehäuse und Ventildeckel gewöhnlich aus würfel- oder quaderförmigen Blöcken hervorgehen. Wie Sie gleich sehen werden, haben wir jedoch auch diese Einschränkungen überwunden.

6. 5-Achs-Fräsen

Bei Protolabs werden zwei „Arten“ des Fräsens unterschieden. Beim 3-Achs-Fräsen wird das Rohteil bzw. Werkstück an der Unterseite eingespannt, während die Bearbeitung von oben erfolgt. Für die anderen Seiten des Werkstücks ist daher ein separates Aufspannen erforderlich. Bei Teilen, die größer sind als 254 mm x 178 mm, können nur die Ober- und die Unterseite bearbeitet werden – ein Aufspannen zur seitlichen Bearbeitung ist nicht möglich! Beim indexierten Fräsen dagegen lassen sich bis zu fünf Seiten eines Werkstücks ohne Umspannen bearbeiten. Beim 5-Achs-Fräsen kann das Teil in einem beliebigen (auch zusammengesetzten) Winkel um bis zu 90 Grad geneigt werden, was eine komplexe, nicht orthogonale Positionierung ermöglicht.

Die verwendeten Fräserpakete sind in beiden Fällen identisch. Der Unterschied liegt im Rohteil. Wie bei unseren Drehmaschinen wird auch für das 5-Achs-Fräsen Stangenmaterial verwendet, was zu einigen interessanten mathematischen Diskussionen über Größe, Geometrie und Positionierung des Werkstücks innerhalb des Rohteilvolumens führt - vielleicht erinnern Sie sich noch an den Satz des Pythagoras? Um einige Beispiele zu sehen, können Sie entweder die Schaubilder studieren, oder Sie laden Ihr CAD-Modell einfach online auf www.protolabs.com/de-de hoch, um ein reales Beispiel zu erhalten.

Wir beantworten Ihre Fragen gerne. Um individuelle Unterstützung zu erhalten, wenden Sie sich bitte an unsere Mitarbeiter unter 089 905002 22 oder customerservice@protolabs.de.

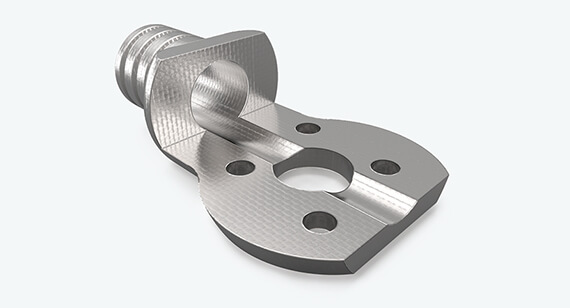

Das hier abgebildete Teil wurde mit einer CNC-Drehmaschine mit angetriebenen Werkzeugen gefertigt.

Diese Abbildung zeigt die Orientierung eines mit 5-Achs-Fräsen bearbeiteten Teils, von jeweils 51 mm maximaler Breite und Höhe, in einem Materialblock.