Matières alternatives pour le moulage par injection de plastique

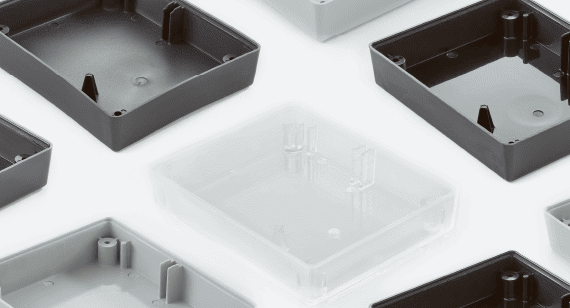

En cas de pénurie de matières, envisagez la possibilité de remplacer l'ABS, le PC, le PP et les autres thermoplastiques couramment utilisés pour le moulage par les options suivantes.

- Matière plastique alternative: ASA

- Matière plastique alternative: COC

- Matière plastique alternative: PCT

- Matière plastique alternative: PEEK

- Matière plastique alternative: PEI

- Matière plastique alternative: PESU

- Matière plastique alternative: PMMA

- Matière plastique alternative: PPA

- Matière plastique alternative: PPO

- Matière plastique alternative: PPS

- Matière plastique alternative: PPSU

- Matière plastique alternative: PSU

- Matière plastique alternative: SPS

Les problèmes liés à la chaîne d'approvisionnement sont toujours difficiles à gérer, surtout en cas de pénurie de matières. Pour cette raison, nous avons cherché les matières les plus couramment utilisées et dressé une liste de solutions alternatives. Le choix de l'un de ces polymères dépendra des propriétés et des fonctions dont vous avez besoin pour vos pièces. Chaque section décrit en détail les propriétés de chacun d'eux et les alternatives possibles.

Sur la base de ces options, ce guide fournit une liste de matières alternatives pour les thermoplastiques habituellement utilisés dans le moulage par injection. Sachez cependant que nous ne disposons pas toujours des matières mentionnées dans cette liste. Nous consultons constamment notre base d'approvisionnement, aussi n'hésitez pas à nous contacter pour connaître la disponibilité des matières. Les matières d'impression 3D peuvent par ailleurs constituer une option, mais il ne s'agit pas forcément d'une solution universelle. Pour obtenir des résultats satisfaisants, les matières doivent être adaptées à chaque application.

Pour en savoir plus sur les matières en général, et obtenir leurs fiches techniques, nous vous invitons à consulter notre Guide comparatif des matières.

MATIÈRE PLASTIQUE ALTERNATIVE: ASA (Acrylonitrile Styrene Acrylate)

NOMS COMMERCIAUX ASA: GELOV, LURAN

Les ASA sous forme de copolymères ont une excellente résistance aux rayons UV, à l'humidité, à la chaleur et à la fissuration. De tous les élastomères d'acrylonitrile, ce sont probablement les plus résistants aux intempéries. Leurs propriétés mécaniques sont similaires à celles des élastomères d'acrylonitrile butadiène styrène (ABS).

Tout comme l'ABS, par exemple, l'ASA possède une bonne résistance aux produits chimiques et une excellente résistance à l'impact. En raison de la ressemblance de leurs propriétés mécaniques, les ASA sous forme de copolymères sont utilisés pour des applications similaires à celles de l'ABS.

L'ASA résiste cependant mieux aux intempéries, ce qui le rend plus apte aux applications extérieures que l'ABS. L'un des plus gros marchés pour les ASA est celui des pièces de carrosserie automobile, notamment les boîtiers de rétroviseurs et les grilles de radiateurs.

Les thermoplastiques ASA sont largement utilisés dans un grand nombre d'autres secteurs, notamment le BTP, l'électroménager, l'électricité, l'électronique et les articles de sport.

MATIÈRE PLASTIQUE ALTERNATIVE: COC (Copolymère d'oléfine Cyclique)

NOMS COMMERCIAUX COC: TOPAS, APEL

Ces copolymères sont de plus en plus utilisés en raison de leur résistance à l'impact pour remplacer le verre dans les lentilles et les films optiques, notamment dans les applications médicales et électroniques telles que les tubes à essai, les écrans tactiles (films en ITO), les conduits de lumière et les films réfléchissants.

Leurs excellentes performances en termes de biocompatibilité, de résistance aux produits chimiques et de capacité pare-vapeur font des COC un choix privilégié pour l'emballage primaire de produits pharmaceutiques et de produits de diagnostic médical jetables.

Ces copolymères présentent en outre une combinaison unique de propriétés, dont une haute transmissivité de la lumière, une faible biréfringence, un indice de réfraction élevé, une très faible absorption d'eau, une excellente biocompatibilité, une bonne résistance aux produits chimiques, une très faible perméabilité à la vapeur d'eau, et une résistance et une dureté élevées.

Ces propriétés peuvent être modifiées dans une large mesure en faisant varier les proportions de norbornène et d'éthylène dans la chaîne principale et la structure globale du copolymère.

MATIÈRE PLASTIQUE ALTERNATIVE: PCT (Polycyclohexylène-Diméthylène Téréphtalate)

NOMS COMMERCIAUX PCT: THERMX, EASTAR

Le PCT est un polyester thermoplastique semi-cristallin hautes performances produit par la polycondensation de cyclohexanediméthanol (CHDM) et d'acide téréphtalique (TPA).

Ses propriétés mécaniques, notamment la résistance à la flexion, à l'impact et à la traction (30 % fibre de verre), sont similaires à celles du polytéréphtalate d'éthylène (PET, 30 % fibre de verre), mais sa résistance à l'hydrolyse et à la chaleur est supérieure.

En outre, son point de fusion est sensiblement plus élevé que le PET, soit environ 285 °C au lieu de 245 °C.

Entre autres caractéristiques importantes figurent une faible absorption de l'humidité, d'excellentes propriétés électriques, une bonne résistance aux produits chimiques (comparable à celle du PET et du PBT), ainsi qu'une bonne stabilité thermique et à la lumière à long terme.

Grâce à ces propriétés, le PCT est utilisé dans les industries de l'électronique et de l'automobile pour la fabrication de produits et de pièces tels que des connecteurs, des relais, des interrupteurs et des boîtiers de distribution. Il peut également être utilisé pour remplacer le PBT lorsqu'une résistance à des températures plus élevées est requise.

Thermoplastiques courants et matières alternatives |

|---|

|

Matière plastique: ABS (Acrylonitrile Butadiene Styrene) Matière plastique: ABS/PC (Acrylonitrile Butadiene Styrene/Polycarbonate) Matière plastique: HDPE (High-Density Polyethylene) Matière plastique: HIPS (High-Impact Polystyrene) Matière plastique: LCP (Liquid Crystal Polymer) Matière plastique: PA Nylon (Polyamide) Matière plastique: PBT (Polybutylene Terephthalate) Matière plastique: PC (Polycarbonate) Matière plastique: PET (Polyethylene Terephthalate) Matière plastique: PP (Polypropylene) Matière plastique: PPA (Polyphthalmide) Matière plastique: POM (Acetal) |

MATIÈRE PLASTIQUE ALTERNATIVE: PEEK (Polyétheréthercétone) ET PAEK (Polyaryléthercétones)

NOMS COMMERCIAUX PEEK: VICTREX, KETASPIRE, THERMOCOMP

Les polyaryléthercétones (PAEK) sont des thermoplastiques techniques semi-cristallins hautes performances offrant une combinaison unique de stabilité thermique, de résistance aux produits chimiques et d'excellentes propriétés mécaniques sur une large plage de températures.

Cette classe de polymères offre également une bonne résistance à la combustion et de bonnes performances électriques. L'excellente stabilité thermique du polymère est assurée par les groupes diphénylène cétone, qui lui confèrent une résistance élevée à l'oxydation, mais le rendent rigide.

La flexibilité au niveau de la chaîne principale est due aux liaisons éther, qui renforcent également la stabilité thermique. La pénurie de conteneurs, le blocage du canal de Suez et la pandémie toujours en cours ont contribué à perturber les chaînes d'approvisionnement dans le monde entier et à provoquer des pénuries de matières.

En réponse à cette situation, ce guide dresse une liste de matières alternatives pouvant être utilisées pour le moulage de pièces.

Certains types, comme le PEEK1, sont extrêmement résistants, notamment à l'impact.

Compte tenu de la nature semi-cristalline de ces polymères, un grand nombre de propriétés mécaniques viennent s'ajouter à proximité de l'atteinte à leur température de fusion. Ils ont également une très faible tendance au fluage et d'excellentes propriétés en matière de frottement et d'usure. Ces propriétés se maintiennent sur une large plage de températures.

Les polyéthercétones sont connus pour leur excellente résistance aux produits chimiques organiques et inorganiques, ainsi que pour leur remarquable résistance à l'hydrolyse dans l'eau chaude. Ils présentent cependant une résistance médiocre ou modérée aux intempéries, en raison de leur sensibilité aux rayons UV, mais une bonne résistance aux rayons bêta, gamma et X. Certaines qualités de PAEK présentent une bonne résistance à la combustion, et lorsqu'ils brûlent, ils dégagent moins de gaz toxiques et corrosifs que bien d'autres polymères hautes performances.

Les PAEK et les polyéthersulfones sont souvent utilisés dans des applications similaires. Cependant, les PAEK ont une meilleure résistance aux solvants, car ils sont semi-cristallins, contrairement aux polyéthersulfones qui sont des polymères amorphes, et donc plus sensibles à l'attaque par les solvants. L'excellente résistance aux solvants peut être un facteur critique dans de nombreuses applications exigeantes.

Tout comme les polyéthersulfones, les polyéthercétones ne sont généralement pas sensibles à une exposition prolongée à l'eau de mer (salée) ou à la vapeur, ce qui en fait des candidats idéaux pour la fabrication de composants médicaux, d'équipements sous-marins et de composants de vannes. Grâce à leur bonne résistance à l'usure et à leurs propriétés mécaniques, notamment leur grande rigidité, leur fluage et leur fatigue à long terme, les pièces mécaniques en PAEK peuvent remplacer l'acier dans de nombreuses applications.

Les rotors haute vitesse, les coquilles de paliers complexes, les enjoliveurs de trains d'atterrissage d'avion et les pinces en P du secteur aéronautique en sont quelques exemples. Compte tenu de leur nature semi-cristalline, les PAEK conservent un grand nombre de leurs propriétés mécaniques jusqu'à pratiquement leur température de fusion. Certains PAEK supportent une température de plus de 250 ºC en service continu.

MATIÈRE PLASTIQUE ALTERNATIVE: PEI (Polyétherimide)

NOMS COMMERCIAUX PEI: ULTEM, EXTEM, THERMOCOMP

Les poly(éther)imides (PI, PEI) sont des thermoplastiques techniques hautes performances, d'une couleur ambrée à transparente. Avec des propriétés thermiques, mécaniques et chimiques exceptionnelles, ils constituent souvent le meilleur choix pour les applications les plus exigeantes en termes de résistance mécanique et aux températures élevées, à la corrosion et à l'usure.

Certaines qualités, par exemple, supportent des températures allant jusqu'à 371 ºC en continue et jusqu'à 538 ºC en exposition de courte durée, avec une dégradation thermique et une perte de propriétés mécaniques minimes. Les PEI et les PI résistent à la plupart des produits chimiques, y compris les hydrocarbures, les alcools et les solvants halogénés, et montrent une excellente résistance au fluage à long terme.

Dans de nombreux cas, ils peuvent remplacer les métaux, et d'autres matières hautes performances, dans les applications structurelles. Leurs propriétés électriques restent très stables dans des conditions variables de température, d'humidité et de fréquence.

Il existe toute une gamme de thermoplastiques techniques hautes performances susceptibles de remplacer les matières les plus couramment utilisées pendant les périodes de pénurie d'approvisionnement.

Parmi leurs performances les plus importantes, citons également:

- Une résistance élevée à la traction sur une large plage de températures,

allant de -270 ºC à +300 ºC - Une résistance à la compression et une résistance à la rupture

- Une excellente résistance à l'usure sous de hautes pressions et à des vitesses de glissement élevées

- Une excellente résistance à la rupture

- De bonnes propriétés à basse température

- Une température de transition vitreuse élevée, jusqu'à 400 ºC (polymères amorphes)

- Une température de fusion élevée (polymères semi-cristallins)

- Une excellente stabilité thermique et oxydative à long terme

- Des propriétés intrinsèquement ignifuges

- Une expansion thermique minime

- Une résistance élevée aux radiations

- Une grande pureté et un faible dégazage sous vide

- Une bonne résistance aux produits chimiques: acides, alcools, carburants, huiles et solvants halogénés

- D'excellentes propriétés d'isolation électrique

- Une faible conductivité thermique

- Une bonne capacité de transformation (peut être extrudé, thermoformé, moulé, etc.)

Les poly(éther)imides ont cependant quelques limitations et points faibles. Par exemple, ils sont chers et exigent des températures de traitement élevées. D'autre part, ils ne peuvent pas être utilisés au dessus de leur température de transition vitreuse, à moins d'être ensuite recuits.

Les polyétherimides constituent souvent un excellent choix pour les applications les plus exigeantes dans les secteurs de l'aéronautique et des transports. Ils sont également très demandés dans l'industrie de l'électronique et des circuits imprimés, car ils vérifient les spécifications les plus strictes et les plus exigeantes. Parmi d'autres applications importantes figurent les boîtiers de sonde, les cadres d'imprimantes à cartes numériques, les ressorts hélicoïdaux et les protections de câbles. En raison de leur prix élevé, les polyimides et les polyétherimides ne sont généralement employés que lorsque des propriétés exceptionnelles sont requises.

La plage des températures de service des polyétherimides s'étend généralement de -270 ºC à +300 ºC.

Les problèmes liés à la chaîne d'approvisionnement sont toujours difficiles à gérer, surtout en cas de pénurie de matières. En ce sens, ce guide fournit la liste suivante de matières alternatives pour les thermoplastiques habituellement utilisés dans le moulage par injection:

ASA, COC, PCT, PEEK/PAEK, PEI, PESU, PMMA, PPA, PPO, PPS, PPSU, PSU, SPS.

MATIÈRE PLASTIQUE ALTERNATIVE: PESU (Polyéthersulfone)NOMS COMMERCIAUX PESU: ULTRASON, VERADEL

Le PESU Veradel offre plus de ténacité, de résistance et de stabilité hydrolytique que les autres plastiques techniques transparents. Il résiste à une exposition prolongée à l'eau, aux produits chimiques et aux températures sur une plage d'utilisation finale allant de -40ºC à 204 ºC. Le PESU Veradel est recommandé dans les applications exigeant une capacité thermique, des propriétés intrinsèquement ignifuges, une meilleure résistance aux produits chimiques et des propriétés mécaniques améliorées.

Voici quelques-unes de ses performances les plus importantes

- Température de déformation à la chaleur de 204 ºC

- Intrinsèquement ignifuge

- Bonne résistance aux produits chimiques

- Excellentes propriétés électriques

- Transparence

- Stabilité dimensionnelle

Le PESU Veradel est couramment utilisé dans des applications comme l'électricité et l'électronique, les membranes, les soins de santé, mais aussi dans l'industrie automobile, ainsi que pour la réalisation de revêtements et dans les applications impliquant un contact avec des aliments.

De tous les polyarylsulfones (PSU, PESU, PPSU), le PESU est celui qui présente les valeurs les plus élevées de résistance à la température et de module d'élasticité en traction. Les propriétés du PESU sont similaires à celles du PSU, mais sa résistance à l'impact et celle aux produits chimiques sont plus performantes. Sa rigidité et sa stabilité sont élevées, tandis que sa sensibilité à l'entaille est faible. Autres éléments à prendre en compte dans le choix

du PESU:

- Son coût est élevé – il doit être réservé aux applications les plus exigeantes

- Il doit être traité à une température et à une pression élevées

- Il est attaqué par les solvants polaires, comme les cétones, les solvants chlorés et les hydrocarbures aromatiques

- Sa résistance aux UV est faible

De nature amorphe, il possède une faible résistance aux fissures de contrainte, notamment en cas d'exposition aux solvants organiques. Comme nous l'avons déjà souligné, son prix de vente très élevé est l'un de ses principaux inconvénients par rapport à des thermoplastiques techniques comme les polyamides, les polyesters et les polycarbonates.

Les soucis d'approvisionnement sont un réel challenge en cette période. Aussi, ce guide énumère des matériaux alternatifs pour les matières thermoplastiques utilisées en moulage par injection : ASA, COC, PCT, PEEK, PEO, PESI, PMMA, PPA, PPO, PPS, PPSU, PSU, SPS.

MATIÈRE PLASTIQUE ALTERNATIVE: PMMA (Polyméthacrylate de Méthyle)

NOMS COMMERCIAUX PMMA: PLEXIGLAS, DELPET, ACRYLITE, SUMIPEX, ACRYPET

Les polyméthacrylates sont des thermoplastiques amorphes de grande consommation, très transparents, faciles à traiter et à transformer en produits semi-finis sous des formes très variées : barres, tubes ou plaques. D'un point de vue commercial, le polymère de méthacrylate le plus important est le poly(méthacrylate de méthyle) (PMMA) également connu sous le nom de Plexiglas, Lucite, Acrylite ou Altuglas. Il s'agit d'un thermoplastique amorphe de grand volume à température de transition vitreuse élevée (Tv = 398 K), offrant de bonnes propriétés mécaniques et une excellente résistance aux intempéries. Il est résistant aux huiles, aux alcanes et aux acides (dilués), mais il est sensible à de nombreux solvants (polaires) comme les alcools, les acides organiques et les cétones. Il est également assez cassant, et possède une faible résistance à l'impact et à la fatigue. Pour augmenter sa ténacité, le PMMA est souvent modifié par un noyau ou une coquille en caoutchouc, ou d'autres modificateurs de résistance à l'impact.

Ces matières offrent une résistance à l'impact jusqu'à 10 fois supérieure à celle du PMMA, standard tout en conservant une transparence élevée. En raison de leur niveau de transparence (transmission de 92 %), des acryliques renforcés sont souvent utilisés pour remplacer le verre ordinaire par un matériau plus léger et résistant à 'impact. Ces polymères ont une résistance à l'impact suffisant pour être usinés…

Le PMMA est une alternative économique du polycarbonate (PC) lorsque la ténacité et la résistance à l'impact ne sont pas prioritaires. Se présentant sous diverses formes (plaques, barres ou tubes), il est notamment utilisé dans la fabrication d'enseignes, de fibres optiques pour la transmission de la lumière, de structures architecturales, de feux arrière de véhicules, de baignoires ou d'appareils sanitaires.

MATIÈRE PLASTIQUE ALTERNATIVE: PPA (Polyphtalamide)

NOMS COMMERCIAUX PPA: AMODEL, ZYTEL, HTN

Une autre catégorie importante de polyamides est celle des semi-aromatiques, également connus sous le nom de polyphtalamides (PPA). Ce sont des thermoplastiques semi-cristallins transformables à l'état fondu, fabriqués par condensation d'une diamine aliphatique comme l'hexaméthylènediamine en présence d'acide téréphtalique et/ou d'acide isophtalique. La partie aromatique comprend généralement au moins 55 % en pourcentage molaire des unités de répétition de la chaîne polymère. La combinaison des groupes aromatiques et aliphatiques réduit considérablement l'absorption d'humidité, ce qui limite les variations dimensionnelles et améliore grandement la stabilité du polymère. Les PPA comblent ainsi l'écart entre les performances des polyamides aliphatiques comme le PA6.6 et le PA6 et celles des polyaramides, qui sont beaucoup plus chers. Ils sont majoritairementb cristallins, et offrent une résistance et une rigidité élevées aux hautes températures.

Ces polymères sont cependant plus chers que les amides aliphatiques, et plus difficiles à traiter, car leur point de fusion est supérieur. Pour améliorer leur capacité de transformation et réduire leur coût, ils sont parfois mélangés à des polyamides aliphatiques comme le Nylon 66. Les deux amides semi-aromatiques les plus courants sont le poly(hexaméthylène téraphtalamide)n(PA 6T) et le poly(hexaméthylène isophtalamide) (6I). Ces polymères ont un point de fusion (6T: Tf env. 595 K) et une température de transition vitreuse (6T: Tv env. 410 K) très élevés. Ils sont connus pour leur excellente stabilité dimensionnelle, leur faible fluage aux températures élevées et leur bonne résistance aux produits chimiques, comparable à celle de nombreux plastiques techniques hautes performances.

Les polyamides semi-aromatiques constituent souvent une alternative rentable pour les aramides entièrement aromatiques, plus coûteux. Ils comblent ainsi l'écart entre les performances des polyamides aliphatiques et celles des polyaramides, beaucoup plus chers. Il s'agit généralement d'un bon choix lorsque les produits doivent résister à une exposition prolongée à des produits chimiques plus agressifs et/ou à des températures plus élevées.

Parmi leurs applications les plus fréquentes figurent des pièces de moteur, des raccords de conduite de carburant, des pompes de refroidissement, des bagues, des coussinets de moteurs d'avion, des refroidisseurs d'air de suralimentation, des silencieux à résonance, des composants de bâches moteurs et des boucliers thermiques, des robinets étouffoirs et collecteurs de chauffe-eau, des raccords, des douilles haute tension, des carters de moteurs et des composants de phares.

MATIÈRE PLASTIQUE ALTERNATIVE: PPO (Polyoxyde de Phénylène)

NOMS COMMERCIAUX PPO: NORYL, TECANYL

Le PPO a une résistance élevée à la traction et à l'impact, ainsi qu'à de nombreux produits chimiques, y compris la vapeur et l'eau chaude, mais aussi aux acides minéraux et organiques. Il est cependant sensible aux fissures de contrainte. Malgré ses nombreux atouts, le PPO et ses dérivés ont une utilisation commerciale relativement limitée.

La susceptibilité du PPO à l'oxydation thermique, associée à sa vitesse de transition vitreuse élevée, constitue un obstacle important à son traitement par fusion. Pour cette raison, ces polymères sont souvent mélangés à du polystyrène à résistance élevée à l'impact (HIPS), avec lequel ils sont parfaitement compatibles, ou à du polyamide (PA). Certaines qualités de PPO chargé sont employées dans les industries automobile et électronique. Autres exemples, citons des pièces de pompes, des rotors de ventilateurs, des supports de catalyseurs, des bouchons, des isolateurs ou des articles ménagers. Des polyéthers de phénylène (modifiés) de qualité commerciale sont disponibles auprès d'Ensinger Ltd. (Tecanyl) et de SABIC (Noryl).

Mis à part le PPO pur, il existe des mélanges avec du polystyrène et des polyoléfines (PP) qui offrent une grande variété de capacités en termes de flexibilité, de ténacité et de propriétés ignifuges. Les polymères sont disponibles dans les qualités moulable par injection, extrudable et moussant.

MATIÈRE PLASTIQUE ALTERNATIVE: PPS (Polysulfure de Phénylène)

NOMS COMMERCIAUX PPS: FORTRON, RYTON, TORELINA

Le polyphénylthioéther le plus utilisé est le poly (sulfure de para-phénylène) (PPS), également appelé polyphénylène sulfure (PPS). Il s'agit d'un thermoplastique technique semi-cristallin. Avec un point de fusion relativement élevé (environ 560 K) et une faible solubilité, des méthodes de traitement spéciales sont nécessaires pour fabriquer des produits à partir de ce polymère. Le PPS peut par exemple être moulé par compression entre 550 et 650 K.

À ces températures, il se ramollit et subit des réactions de réticulation pour former un plastique totalement insoluble. Il présente par ailleurs une résistance exceptionnelle à la chaleur et aux produits chimiques, une bonne stabilité dimensionnelle ainsi qu'une résistance élevée à la traction et à la flexion, grâce à la structure cyclique de sa chaîne principale. Même si ses propriétés mécaniques s'affaiblissent légèrement avec l'augmentation de la température, elles se stabilisent à environ 395 K, et l'on peut s'attendre à des propriétés mécaniques modérément élevées jusqu'à 530 K. Le PPS est généralement renforcé par des fibres de verre ou des charges minérales.

Ces qualités montrent une meilleure résistance mécanique, sont sensiblement plus rigides (module plus élevé) et présentent une meilleure conservation de la résistance aux hautes températures (température de déformation à la chaleur, HDT, plus élevée). À cela s'ajoutent une capacité ignifuge améliorée et des propriétés électriques et électroniques exceptionnelles, notamment une excellente rigidité diélectrique, qui est remarquablement stable sur une large plage de températures et de fréquences.

Le poly(sulfure de p-phénylène) est le polythioéther le plus utilisé. Ce thermoplastique technique semi-cristallin possède un grand nombre de propriétés mécaniques et électriques intéressantes. Il présente notamment une stabilité thermique élevée et une excellente rigidité diélectrique, qui est stable sur une large plage de températures et de fréquences. Grâce à ces propriétés, il est largement utilisé dans la fabrication de composants électriques et électroniques comme des prises de courant, des connecteurs, des relais, des interrupteurs, ou encore pour l'encapsulement de composants électroniques. Parmi d'autres applications possibles figurent les pièces mécaniques de véhicules automobiles et l'ingénierie de précision, par exemple des systèmes d'admission d'air, des pièces de pompe, des joints, des vannes, des bagues et des roulements, surtout destinés à fonctionner dans des environnements corrosifs.

MATIÈRE PLASTIQUE ALTERNATIVE: PPSU (Polyphénylsulfone)

NOMS COMMERCIAUX PPSU: ULTRASON, RADEL

Le PPSU est le polysulfone le plus performant. Il est connu pour sa grande ténacité, sa résistance élevée à la flexion et à la traction, son excellente stabilité hydrolyque et sa bonne résistance aux produits chimiques et à la chaleur. Ses propriétés mécaniques sont supérieures à celles des deu autres polyéthersulfones, le PSU et le PES, mais il est également plus cher, et donc moins utilisé. Il possède également la résistance aux produits chimiques la plus élevée de tous les polyéthersulfones. Il est notamment très résistant aux acides minéraux aqueux, aux bases et aux agents oxydants, ainsi qu'à la plupart des solvants. Toutefois, les solvants aromatiques et les solvants oxygénés, comme les cétones et les éthers, peuvent lui causer des fissures de contrainte. Le PPSU est souvent une excellente solution pour les composants exposés à des températures élevées et des environnements corrosifs, en raison de sa remarquable résistance aux produits chimiques.

On le retrouve par exemple dans des raccords de tuyauterie, des conteneurs de batteries, des pièces de dispositifs médicaux et des produits stérilisables pour les soins de santé et infirmiers. Le polyphénylsulfone est par ailleurs utilisé dans les industries automobile et aéronautique lorsque des propriétés thermiques et mécaniques supérieures à celles des polymères conventionnels sont requises. Néanmoins, la plupart des qualités (polymère non chargé) sont inadaptées aux utilisations en extérieur, en raison d'une faible résistance aux intempéries, à l'ozone et aux UV.

MATIÈRE PLASTIQUE ALTERNATIVE: PSU (Polysulfone)

NOMS COMMERCIAUX PSU: ULTRASON, UDEL

Le polysulfone (PSF, PSU) est un thermoplastique hautes performances amorphe, transparent et de couleur ambre pâle, produit par substitution nucléophile entre la dichlorodiphénylsulfone et le sel disodique du bisphénol A, avec élimination de chlorure de sodium. Le polymère obtenu présente une bonne stabilité à la fusion, ce qui permet de le fabriquer en utilisant les méthodes conventionnelles applicables aux thermoplastiques, comme le moulage par injection, l'extrusion et le thermoformage.

En raison de son faible retrait au moulage, il peut être façonné en petites pièces, avec des tolérances dimensionnelles très serrées. Le PSU possède d'excellentes propriétés mécaniques, électriques et thermophysiques. La plupart des qualités commerciales peuvent tolérer des températures élevées pendant une longue période, et présentent une résistance à la traction et une résistance à l'impact très élevées, comparables à celles du polycarbonate. Le polysulfone possède également une excellente stabilité chimique et hydrolytique. Il est notamment très résistant aux acides minéraux aqueux et aux agents oxydants, et relativement résistant à de nombreux solvants.

Toutefois, le PSU ne résiste pas aux solvants aromatiques ni à certains solvants polaires modérés comme le benzène, le toluène, la méthyléthylcétone et les hydrocarbures chlorés.

Le polysulfone est souvent une excellente option pour les composants exposés à la vapeur et à l'eau chaude. Entre autres exemples, citons des composants de robinets, des composants internes de machines à café, des pièces en plastique stérilisables comme des ustensiles médicaux, des raccords de conduites d'eau chaude et des collecteurs de plomberie, ainsi que des membranes pour le traitement de l'eau, la séparation des gaz,l'hémodialyse, l'alimentation et les boissons. Néanmoins, le polysulfone (non protégé) n'est pas recommandé pour des utilisations en extérieur, car la plupart des qualités (polymère non chargé) ont une faible résistance aux intempéries et aux UV.

MATIÈRE PLASTIQUE ALTERNATIVE: SPS (Polystyrène Syndiotactique)

DÉNOMINATION COMMERCIALE SPS: XAREC

XAREC est le premier polymère polystyrène syndiotactique (SPS) au monde. Idemitsu a obtenu ce produit SPS unique dans ses laboratoires de recherche en combinant un catalyseur métallocène avec un monomère de styrène. Le catalyseur métallocène rend flexible la structure du polystyrène SPS cristallisé et permet de faire varier la disposition des noyaux benzéniques. De plus, les chercheurs ont appliqué une technologie avancée à base d'alliages et de composites pour étendre plus encore le potentiel commercial du SPS en tant que plastique technique.

Principales caractéristiques du SPS:

- Résistance à l'hydrolyse: par rapport aux polymères à base de polyester et de polyamide, le SPS offre une meilleure résistance à l'hydrolyse, comparable à celle du polysulfure de phénylène.

- Résistance aux produits chimiques: le SPS est très résistant à la corrosion provoquée par différents acides et alcalis, et peut résister aux huiles et produits antigel pour

l'automobile. - Faible masse volumique: avec l'une des masses volumiques les plus faibles de tous les

plastiques techniques existant sur le marché, le SPS réduit le poids et le coût des pièces. - Résistance à la chaleur: avec une résistance à la chaleur à long terme de 130 ºC, une température de déformation à la chaleur de 250 ºC et un point de fusion de 270 ºC, le SPS peut être utilisé pour le brasage ou le soudage. Le SPS résiste également à l'humidité, et est utile pour les pièces et connecteurs de circuits intégrés montés en surface.

- Propriétés électriques: les propriétés électriques du SPS, notamment son facteur de perte et sa constante diélectrique, sont similaires à celles des polymères fluorés. En raison de sa stabilité électrique sur une large plage de fréquences et de températures, le SPS est adapté aux composants haute fréquence.

- Stabilité dimensionnelle: comme l'écoulement et la direction transversale de la

matière fondue changent peu pendant le retrait du moule, le SPS offre de bonnes performances dimensionnelles par rapport aux autres polymères cristallins renforcés de fibres de verre. - Capacité de transformation: le SPS peut être aisément moulé sur n'importe quelle

machine standard de moulage par injection. Il possède des propriétés d'écoulement

élevées, proches de celles du plastique à cristaux liquides, et sa dégradation à la chaleur est minime. il est par ailleurs simple à broyer, ce qui facilite son recyclage.

En raison de sa résistance à la chaleur, de ses propriétés électriques, de sa résistance aux produits chimiques et de sa faible masse volumique, le SPS convient parfaitement à la fabrication des composants électroniques pour les véhicules électriques hybrides.

Le SPS est également un choix responsable vis-à-vis de l'environnement, et il est compatible avec les procédés de soudure sans plomb.

En raison de son excellent comportement, même lorsqu'il est soumis à des changements de température ou exposé à l'eau, aux produits chimiques et à un contact électrique, il est devenu un composant essentiel de nombreux appareils ménagers quotidiens.

Les propriétés électriques du SPS, notamment son faible facteur de perte et sa faible constante diélectrique, sont similaires à celles des polymères fluorés, ce qui en fait une matière idéale pour les composants haute fréquence.

Comme nous l'avons souligné au début de ce guide, les problèmes de chaîne d'approvisionnement resteront un défi constant, surtout en période de pénurie de matières. Pour cette raison, il est utile de disposer d'une liste de matières

capables de remplacer les thermoplastiques habituellement employés dans le

moulage par injection.