Conception et moulabilité

Volume 2 : Contre-dépouilles et trous débouchants

Rapide aperçu du moulage par injection rapide

Les maisons du MonopolyTM n’ont ni portes ni fenêtres. Peut-être que leurs minuscules habitants passent beaucoup de temps à l’intérieur, ou alors ils pratiquent la téléportation. Il est plus probable que ces maisons en plastique n’ont ni portes ni fenêtres parce qu’on peut ainsi les fabriquer facilement dans un simple moule en deux parties.

Dans le monde réel — y compris celui des pièces en plastique — la vie est plus compliquée. Les maisons ont des portes, et les pièces ont des fenêtres ou autres géométries qui ne sont pas orientées simplement vers le haut ou le bas, et peuvent ainsi créer des contre-dépouilles dans un moule en deux parties. Les concepteurs utilisant le moulage par injection rapide peuvent résoudre ce problème de différentes manières : par des tiroirs, des zones de fermeture oblique, des inserts manuels et des zones d’éjection en force tels que décrits dans ce document.

Les tiroirs

La solution la plus simple en cas de contredépouille est le tiroir : un élément du moule qui agit depuis l’extérieur de la pièce et se déplace perpendiculairement au sens d’ouverture du moule. Les tiroirs créent des formes sur les côtés de la pièce dans le moule fermé, puis s’écartent automatiquement pour permettre le retrait de la moitié A du moule au moment de l’ouverture et l’éjection de la pièce hors de la moitié B. Sur la Figure 1, un tiroir crée la porte en formant un joint hermétique contre le noyau du côté B lors du remplissage du moule, puis en s’écartant pour permettre l’éjection. On peut utiliser une technique similaire pour produire des formes en creux qui créeraient sinon des contre-dépouilles.

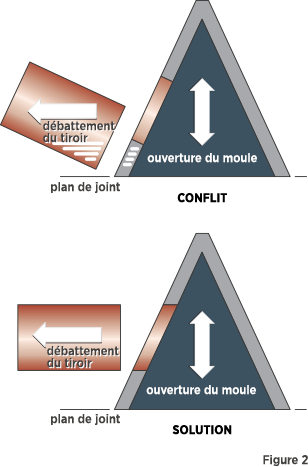

Bien que les tiroirs soient une solution relativement simple, leur utilisation nécessite la prise en compte de plusieurs facteurs. Tout d’abord, le mouvement de la coulisse doit s’effectuer perpendiculairement au sens d’ouverture du moule. Cette condition serait facile à respecter si on ne devait pas appliquer une dépouille aux parois d’une pièce et si ces parois étaient toujours verticales. Étant donné toutefois que les parois ne sont pas toujours orientées de manière aussi commode, il faut veiller à ce que les tiroirs coulissent (et soient eux-mêmes en dépouille) perpendiculairement au sens d’ouverture du moule et pas nécessairement perpendiculairement aux surfaces sur lesquelles ils se trouvent.

Imaginez que la fenêtre de la Figure 1 soit une fenêtre de toit Velux au lieu d’une lucarne (voir Figure 2.) Une fenêtre perpendiculaire à la pente du toit se trouvera partiellement bloquée lorsque le tiroir coulissera latéralement. Heureusement, la plupart des programmes de CAO permettent de définir la face ou le plan par rapport auquel une forme sera orientée et dépouillée. Dans ce cas, en créant la fenêtre Velux, il suffira de l’orienter perpendiculairement au plan de joint au lieu du plan du toit.

Bien que les tiroirs soient généralement utilisés pour produire des formes de petite taille, on peut aussi les utiliser pour produire des parties plus grandes d’une pièce. La Figure 3 illustre une pièce dont le haut et le bas ont été formés par les parties A et B du moule et dont la circonférence a été entièrement formée par deux tiroirs.

Les zones de fermeture oblique

Dans certains cas, on peut éliminer le coût et la complexité des tiroirs en utilisant un moule simple en deux éléments comportant des zones de fermeture oblique judicieusement placées. (Zones dans lesquelles les faces des moitiés A et B du moule se déplacent parallèlement l’une par rapport à l’autre pendant l’ouverture du moule). Si nous retirons le seuil de la porte de la maison de la Figure 1 comme illustré à la Figure 4, nous pouvons produire les géométries simplement par l’interaction des moitiés A et B du moule.

Quand le moule est fermé, une saillie en forme de porte dépasse de la moitié B du moule et vient s’appuyer hermétiquement contre la paroi de la moitié A du moule. Comme il n’y a pas de seuil en bas de la porte, cette saillie de la moitié B n’est pas bloquée et peut sortir par le bas de la porte lors de l’ouverture du moule.

À la différence d’une porte formée par un tiroir, qui est en dépouille vers l’extérieur de la maison, une porte formée par la moitié B du moule est en dépouille vers le bas de la maison pour faciliter l’éjection de la pièce. De même la zone de fermeture oblique (zone de la moitié B du moule où la saillie qui forme la porte rejoint l’intérieur de la moitié A du moule) doit avoir une dépouille minimum de 3°. Cette dépouille est importante pour deux raisons. Tout d’abord elle permet une fermeture hermétique lorsque le moule est verrouillé pour l’injection. D’autre part, elle permet d’éviter l’usure des surfaces du moule lors de l’ouverture. L’usure des zones de fermeture oblique peut provoquer des fuites de matière entre les faces du moule et créer des bavures disgracieuses (« flash ») qui entravent parfois la fonction de la pièce.

Les zones de fermeture oblique peuvent être utilisées pour produire d’autres formes utiles. L’une d’entre elles est un clip comme celui de la Figure 5. De par sa nature même, le crochet de l’extrémité d’un clip est conçu pour saisir, c’est pourquoi la zone se trouvant sous ce crochet sera généralement en contre-dépouille. En créant un trou dans la pièce, au niveau du dessous du crochet, on obtient le même résultat qu’en supprimant le seuil de la porte dans l’exemple précédent. Ce design permet à une saillie rectangulaire sur une des moitiés du moule de passer à travers la pièce pour créer le dessous du crochet et la face en retrait du clip. La saillie rectangulaire crée une zone de fermeture hermétique en rejoignant les parois de l’autre moitié du moule, qui produit le reste du clip.

Autre géométrie pouvant être formée à l’aide d’une zone de fermeture oblique : un trou débouchant perpendiculaire au sens d’ouverture du moule. (Voir Figure 6.)

En enlevant des sections alternées des parois du trou, on peut permettre à chaque moitié du moule de former alternativement les surfaces intérieure et extérieure du canal. Les deux moitiés du moule se rencontrent en plusieurs points sur la longueur du trou et doivent être en dépouille au niveau de chacun de ces points. Une démonstration de cette technique est représentée dans le cube Protomold du concepteur que vous pouvez demander à la page explorer.protolabs.com/cube-modele.

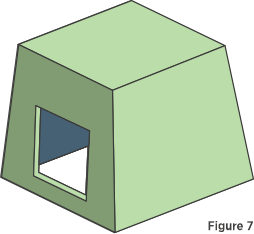

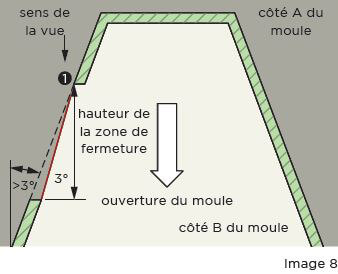

Nous avons montré comment la suppression d’un « seuil » permet d’éliminer la nécessité d’un tiroir, mais il existe aussi des cas où un trou débouchant qui doit être complètement entouré (une fenêtre par exemple) peut être produit à l’aide de zones de fermeture oblique. On obtient ce résultat en profitant d’une dépouille de la paroi supérieure à la normale pour que la fenêtre soit formée partiellement par chacune des deux moitiés du moule. La fenêtre de la Figure 7 est formée par la zone de fermeture oblique de la Figure 8. Dans ce cas, l’angle de la zone de fermeture entre les deux moitiés du moule passe à travers la fenêtre. Le bord supérieur de la fenêtre est formé par la moitié B du moule et le bord inférieur est formé par la moitié A du moule. Les deux faces du moule doivent avoir un angle de dépouille d’au moins 3° au niveau de la zone de fermeture oblique. À cet effet, la paroi elle-même doit avoir un angle de dépouille supérieur à 3°. La dépouille supplémentaire nécessaire pour la paroi dépend de la géométrie de la pièce.

Comment savoir ? Posez-vous les questions suivantes (voir Figure 8).

1. Quand vous regardez votre zone de fermeture depuis le haut, voyez-vous clairement le bord 1 et le bord 2 ? Si 2 est masqué par 1, vous ne pouvez pas utiliser ce design pour la zone de fermeture.

2. Est-ce que l’angle entre le bord 1 et le bord 2 est égal ou supérieur à 3° ?

Les inserts manuels

Le procédé Protolabs ne permet pas de former des contre-dépouilles avec des tiroirs sur des surfaces orientées vers l’intérieur de la pièce. On peut toutefois souvent former des contre-dépouilles sur ces surfaces à l’aide d’inserts manuels. Ces inserts font partie du moule lorsqu’on injecte la matière, mais ils sont éjectés avec la pièce, puis retirés, laissant place aux formes en contre-dépouille. La Figure 9 montre 2 inserts manuels et les formes qui en résultent. En remplissant la contre-dépouille et en devenant temporairement un élément de la pièce, l’insert manuel supprime les problèmes d’éjection.

Sa fonction est similaire à celle d’un tiroir, mais il s’en distingue à plusieurs égards. Premièrement il fonctionne dans l’ordre inverse d’un tiroir. Au lieu de se retirer avant l’éjection, l’insert manuel est d’abord éjecté puis ensuite retiré. Deuxièmement, les inserts manuels ne fonctionnent pas automatiquement mais ils sont insérés manuellement dans le moule, retirés manuellement de la pièce éjectée et réinsérés manuellement dans le moule. Par mesure d’efficacité, un moule a généralement plusieurs jeux d’inserts manuels que l’opérateur utilise en alternance.

Les zones d'éjection en force

Lorsque des contre-dépouilles de très petite taille ayant une forme appropriée sont réalisées dans une matière relativement flexible, il existe une dernière solution. L’éjection en force est possible dans le cas d’une légère contredépouille dans une paroi qui peut fléchir au moment du démoulage pour permettre l’éjection de la pièce sans dommage. Un angle de dépouille approprié entre la pièce et le moule à l’emplacement de la contredépouille aidera la zone en saillie sur la pièce et les formes du moule à passer les unes sur les autres sans dommage (voir Figure 10.)

Pour en savoir plus à ce sujet et sur d’autres sujets, consultez notre page protolabs.com/fr-fr/ressources/conseils-de-conception.