HP réduit le temps de conception grâce à la fabrication rapide

Le géant des technologies utilise l'injection pour réduire le temps de développement de quelques mois à quelques semaines de ses imprimantes de nouvelle génération.

HP Inc. contrôle la plus grande part de marché mondiale des imprimantes. La recherche et développement et la conception de la prochaine génération d’imprimantes HP représentent un investissement de 50 milliards de dollars. Cette activité est vitale pour maintenir, voire améliorer cette position.

En 2016, ses parts de marché étaient de plus d’un tiers, selon les recherches d’International Data Corporation (IDC). IDC, qui suit dans le monde entier ce qu’on appelle les périphériques de copie papier, indique que HP avait 36,1 % du marché pour le quatrième trimestre de 2016. Canon était second à 23,1 %.

Récemment, une équipe d’ingénieurs et concepteurs d'HP, qui travaille sur le développement des nouveaux produits d’imprimantes à jet d’encre et cartouches pour les particuliers et les entreprises, s’est tournée vers Protolabs pour les aider à réduire la durée du cycle de vie de conception, car en tant que fournisseur rapide, nous pouvions fabriquer des pièces en quelques jours, dans une matière adaptée que HP avait créée.

Le défi du développement : créer des prototypes fonctionnels bonne matière - rapidement

Le siège d'HP se trouve à Palo Alto, Californie mais l'entreprise possède des filiales dans le monde entier. J.D. Hankins, ingénieur, fait partie de l’équipe NPI (new product introduction) basée à Corvallis, Oregon.

Cette équipe se concentre largement sur le « jet d’encre », nous dit J.D. Hankins, et la plupart des projets du groupe concernent des produits et pièces qui seront en contact direct avec de l’encre. C’est pourquoi pendant les phases de développement et conception de l’équipe, il est crucial que les produits fabriqués correspondent aux matières qui seront utilisées dans les produits mis sur le marché.

En même temps, comme le développement implique généralement de nombreuses itérations d’un modèle, il est essentiel de fabriquer les prototypes rapidement.

Des solutions de fabrication : intégrer des « résines spéciales » dans le cycle de moulage

En conséquence, J.D. Hankins avait besoin d’un fournisseur rapide, ayant l’expertise technique pour mouler des pièces à partir de matières spéciales fournies par le client. HP utilise « des résines techniques spéciales que nous avons élaborées avec nos fournisseurs de matières » explique-t-il. « Les matières nous garantissent une température de fléchissement élevée pour nos composants », car certaines pièces des imprimantes chauffent. Ces matières comprennent des versions personnalisées de thermoplastiques comme le PET, un PETG chargé verre, un PET clair, et d’autres plastiques et mélanges.

Protolabs répond à ces critères, car les pièces peuvent être fabriquées rapidement, à partir des résines personnalisées que HP fournit. Reconnaissant que le moulage par injection est un art et une science, des ingénieurs application expérimentés et des techniciens de moulage chez Protolabs ont travaillé pour contrôler les nombreuses variables des processus subis par les matières fournies par le client. Pour évaluer ces variables, l’équipe Protolabs a passé en revue de nombreux documents, tels que les fiches de sécurité des matières, les données techniques, et les informations pour les processus de moulage pour s’assurer que les matières mises à disposition peuvent être moulées en utilisant les processus de Protolabs et sont inoffensives pour les opérateurs.

« C’est exceptionnel pour nous de pouvoir utiliser ces matières dans la phase de prototypage rapide », indique J.D. Hankins. « C’est vraiment unique. Auparavant, nous utilisions des pièces usinées, mais ce n’est pas la même chose, ce n’est pas toujours la même finition.»

Il ajoute : « Ce fut vraiment une révélation pour nous chez HP de pouvoir obtenir des pièces si rapidement à partir des matières que nous allons utiliser pour la production finale. »

Une grande variété de pièces comme les composants du châssis ont été produites pour HP, mais comme ces modèles d’imprimante sont encore au stade du développement, la conception peut évoluer en cours de route, et les modèles de nouvelle génération sont encore gardés secrets.

Les procédures successives se sont déroulées sans encombre, ajoute J.D Hankins, depuis la première étape de téléchargement d’un fichier CAO en ligne vers le système de devis de Protolabs pour un chiffrage et une analyse de conception.

« Ce fut vraiment une révélation pour nous chez HP de pouvoir obtenir des pièces si rapidement à partir des matières que nous allons utiliser pour la production finale. »

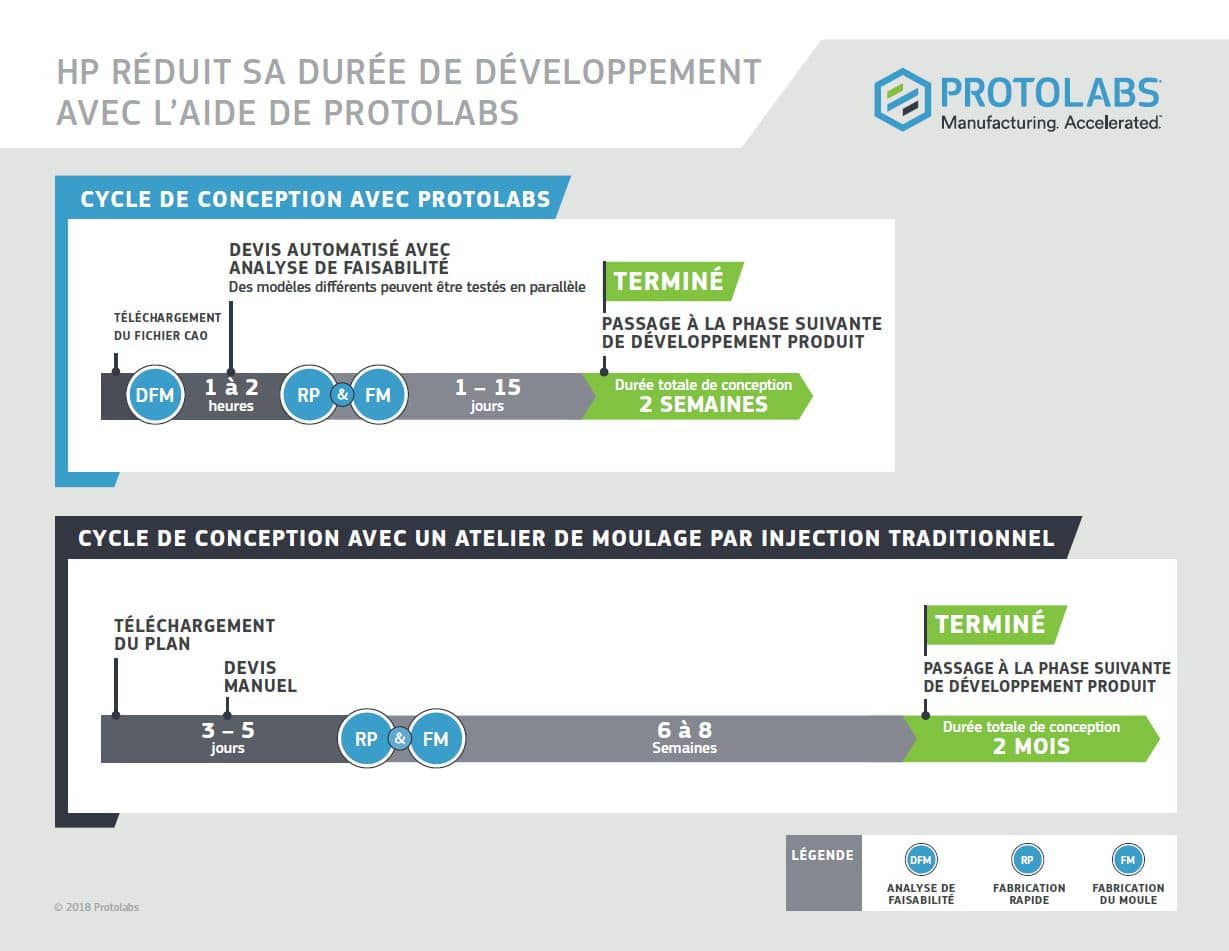

« Pouvoir tout faire en ligne, puis recevoir un devis en quelques heures, on n’avait jamais vu ça » ajoute J.D Hankins. « Nous attendons en général trois à cinq jours pour essayer d’avoir un devis d’une société traditionnelle. »

L’analyse de faisabilité (DFM) a été également précieuse. « L'analyse de remplissage matière, l’emplacement des éjecteurs et points d’injection, tous les allers et retours qui se produisent en général, et les autres réglages en cours de route, ce fut vraiment très utile dans le processus », conclut J.D. Hankins. C’est vraiment précieux, ajoute-t-il, car HP a déjà produit des pièces pour pratiquement 20 différentes versions avec Protolabs uniquement sur ce projet, plus de nombreuses itérations pour certaines de ces versions.

Résultat : Une durée de développement considérablement réduite

J.D. Hankins souligne que toutes les pièces ont été fournies dans les délais, la communication avec les ingénieurs application de Protolabs et autres intervenants « a été formidable » et toutes les pièces ont fonctionné comme prévu.

Mais l'avantage majeur souligné par J.D. Hankins a été la vitesse de fabrication. « Protolabs réduit vraiment nos cycles de conception, c’est-à-dire le temps nécessaire pour terminer le cycle ». Normalement, explique-t-il, il faut six à huit semaines, voire plus, pour fabriquer un moule, puis encore une ou deux semaines pour le mettre au point. Par contre, Protolabs a réduit cette durée à moins de deux semaines », ajoute-t-il.

Aujourd’hui, les prototypes fabriqués pour HP sont « strictement en phase de développement », rappelle J.D. Hankins, et font partie d’un cycle de développement de produit plus long, pouvant demander deux années ou plus. Regardant vers l’avenir, J.D. Hankins attend de Protolabs qu’il continue à jouer un rôle de fournisseur clé pour son équipe qui travaille à « tester des imprimantes, des cartouches et des idées. »