Matières spécifiques pour le prototypage rapide en impression 3D

Choisir les bons matériaux de prototypage peut accélérer le développement, réduire les coûts et vous permettre de commercialiser votre produit plus rapidement.

Le prototypage rapide vous permet de passer d'un fichier CAO à un prototype en quelques jours seulement. Mais tous les prototypes ne nécessitent pas le même matériau. Certains sont conçus pour être exposés. D'autres doivent résister à des tests en conditions réelles. Voici comment choisir le matériau d'impression 3D adapté à votre projet.

Considérations relatives au choix des matières dans le prototypage rapide

Lorsque vous choisissez une matière pour le prototypage rapide, tout dépend de ce que votre prototype doit faire. S'agit-il simplement de vérifier l'ajustement et la forme ? Ou doit-il résister à des contraintes, à la flexion ou même à des températures élevées ? Certains prototypes sont conçus pour leur apparence, d'autres pour leurs performances, et votre choix de matière doit correspondre à la tâche à accomplir.

Forme et ajustement

Si vous vérifiez les dimensions, les tolérances ou la façon dont les pièces s'assemblent, vous n'avez pas besoin d'un matériau haut de gamme. Ce qui importe, c'est la précision et la rapidité. Ces prototypes sont souvent manipulés, assemblés et peut-être même passés de main en main dans les bureaux, mais ils ne sont pas censés fonctionner en subissant une charge importante par exemple ou en conditions réelles d'utilisation.

Bonnes options :

- PA 12 (SLS or MJF): durable, suffisamment souple pour les clips et les loquets, et ne nécessite pas de structures de support.

- ABS or PLA (FDM): rapide, peu coûteux, suffisant pour les tests de forme de base.

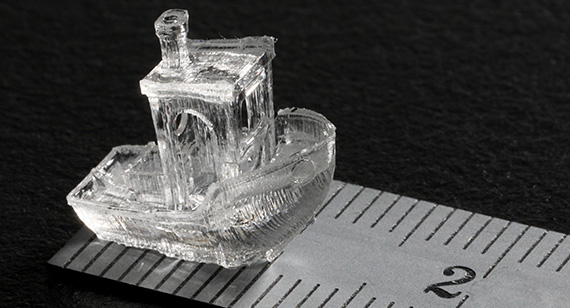

- Résines SLA: idéales pour les pièces qui nécessitent des détails nets et une surface lisse.

Tests fonctionnels

C'est là que les choses se compliquent. Si votre prototype doit bouger, se plier, supporter un poids ou résister à l'usure, choisissez un matériau qui reproduit les conditions réelles auxquelles votre pièce finale sera confrontée.

Bonnes options :

- Carbon RPU 70 or EPU 40 (DLS): matériaux résistants de qualité industrielle, idéaux pour les tests d'impact ou de flexion.

- 316L Stainless Steel (DMLS): pièces métalliques entièrement fonctionnelles pour les applications critiques.

Finition de surface et apparence

Si votre prototype doit avoir l'apparence requise, et pas seulement remplir sa fonction, la qualité de la surface est importante. Des finitions lisses, des détails fins et même la transparence peuvent faire une grande différence, en particulier pour les modèles de présentation, les études ergonomiques ou tout autre élément nécessitant l'accord des parties prenantes.

Bonnes options :

- Résines SLA : offrent un niveau de détail élevé et des finitions de surface lisses, avec des options de matériaux transparents ou opaques en fonction de votre application.

- PolyJet: offre des options multicolores et multimatières avec une résolution ultra-fine.

Rapidité et coût

Lorsque vous êtes en phase d'itération précoce, la rapidité et le faible coût constituent généralement la combinaison gagnante. Ces matériaux sont adaptés aux concepts préliminaires ou aux ajustements de conception avant de passer aux tests fonctionnels.

Bonnes options :

- PLA or ABS (FDM): peu coûteux et largement disponibles, ils sont parfaits pour valider un concept le jour même.

- PA 12 (MJF): choix populaire pour le traitement par lots de plusieurs pièces avec une résistance constante et un délai d'exécution rapide.

|

Objectif du prototype |

Matière |

Pourquoi cela fonctionne |

|

Vérification de l'ajustement |

Précis, durable et rapide à produire |

|

|

Modèle visuel |

Finition lisse, détails fins, translucidité optionnelle |

|

|

Assemblage par encliquetage |

PA 12, PA 12 GF (SLS/MJF) |

Solide, flexible et adapté aux fonctionnalités fonctionnelles |

|

Résistance à la chaleur |

Accura 5530 (SLA), Aluminium (DMLS) |

Résiste à des températures élevées sans déformation |

|

Pièce flexible |

EPU 40 (DLS), silicone imprimé en 3D (PolyJet) |

Imite le caoutchouc—idéal pour les objets portables ou les joints |

|

Composant métallique |

Titane ou acier inoxydable (DMLS) |

Haute résistance, résistance à la corrosion |

|

Itération économique |

PLA, ABS (FDM) |

Coût faible, impression rapide, idéal pour les concepts préliminaires |

Applications et utilisations

Les matériaux de prototypage ne sont pas universels. Les industries privilégient souvent différentes matières en fonction des cas d'utilisation typiques et des exigences de performance des pièces.

- Les équipe du secteur Automobile utilisent souvent le PA 12, le Carbon RPU 70 ou l'ABS pour effectuer des vérifications rapides d'ajustement, des fonctionnalités d'assemblage par encliquetage ou des boîtiers sous le capot. Ces mtières sont suffisamment robustes pour tester simultanément la forme et la fonction.

- Les applications Aérospatiales s'appuient sur des options légères et performantes comme le PA 12 GF, le titane ou l'aluminium pour des supports, des conduits et des boîtiers devant résister à des conditions exigeantes.

- Les concepteurs ou designers produit en Médical ou dentaire utilisent des résines SLA, du silicone imprimé en 3D et l'EPU 40 pour créer des modèles anatomiques précis, des outils chirurgicaux et des pièces portables confortables.

- Les développeurs produit dans l'électronique Grand Public optent souvent pour des résines SLA, le PA 12 ou le PolyJet pour produire des modèles visuels, des boîtiers d'appareils ou des unités de preuve de concept avec des finitions élégantes.

- Les machines et équipements industriels nécessitent des matériaux durables et reproductibles capables de supporter des conditions difficiles et de maintenir des performances constantes. Cela inclut souvent des polymères à haute résistance et des métaux de qualité industrielle pour des applications supportant des charges ou des températures extrêmes.

Exemples concrets de l'impact du choix des matières sur le prototypage de produits réels

- ForgTin, une entreprise spécialisée dans les dispositifs médicaux, a utilisé la technologie DMLS avec de l'acier inoxydable 316L pour créer un dispositif durable et compact destiné à soulager les acouphènes, alliant finition du détail et résistance.

- General Drones a utilisé les technologies MJF et SLS avec du PA 12 pour imprimer rapidement en 3D des pièces légères, précises et à géométrie multiple pour des drones de sauvetage intervenant en cas d'urgence en mer.

- Downhole Emerging Technologies, une entreprise spécialisée dans l'énergie géothermique, a utilisé la technologie DMLS avec de l'Inconel 718, de l'acier inoxydable 316L et de l'acier inoxydable 17-4 pour produire rapidement des équipements haute performance qui ne fondent pas et ne se détériorent pas à des températures extrêmement élevées.

Avantages et limites des matériaux de prototypage

Chaque matière présente des avantages et des inconvénients. Voici ce à quoi vous pouvez vous attendre :

|

Matériel |

Technologie |

Forces |

Limitations |

|

PA 12 |

SLS / MJF |

Durable, précis, polyvalent |

Surface granuleuse, options de couleur limitées |

|

Résines SLA |

Détail élevé, surface lisse |

Cassant, pas idéal pour les charges mécaniques |

|

|

ABS/PLA |

FDM |

Rapide, bon marché, accessible |

Résolution inférieure, finition plus rugueuse |

|

Carbon RPU 70 / EPU 40 |

DLS |

Force ou flexibilité de qualité industrielle |

Coût plus élevé, délais de production plus longs |

|

PolyJet |

Doux, flexible, biocompatible |

Options limitées en couleur et complexité de forme |

|

|

DMLS |

Solide, fonctionnel, idéal pour la chaleur |

Cher, nécessite un post-traitement |

Prêt à produire à grande échelle ? Sélectionner les matières pour la phase de production

Le prototypage n'est que la première étape. Une fois votre conception validée, vous pouvez poursuivre avec l'impression 3D pour la production ou passer à une autre méthode de fabrication. La meilleure approche dépend des exigences de vos pièces, de votre budget et du volume.

Certains matériaux d'impression 3D sont conçus pour offrir une durabilité et des performances optimales en utilisation finale. Carbon RPU 70 et EPU 40, par exemple, sont suffisamment résistants et flexibles pour des applications concrètes telles que les produits pour l'électronique grand public, les "wearables" et les composants flexibles.

Ces matériaux sont produits avec Carbon DLS, une technologie d'impression 3D de qualité industrielle qui offre des finitions nettes et une qualité constante, sans nécessiter l'utilisation d'un moule. Elle est idéale pour la production en phase intermédiaire (ramp-up): lorsque vous avez besoin de quelques milliers de pièces rapidement, avec une qualité d'utilisation finale, mais que vous n'êtes pas prêt à investir dans le moulage par injection. Carbon DLS offre la flexibilité nécessaire pour itérer, évoluer et commercialiser plus rapidement.

Questions fréquentes au sujet des matières pour l'impression 3D

Puis-je réaliser un prototype et produire ensuite en série avec la même matière ?

expand_less expand_moreOui, si le matériau répond à vos exigences en matière de performances et de coût. Le carbone DLS et le PA 12 sont parfaits pour les deux.

Quel est le matériau le moins cher pour le prototypage en phase initiale ?

expand_less expand_moreLes matériaux FDM tels que le PLA ou l'ABS sont les plus abordables.

Quel matière présente la meilleure finition de surface ?

expand_less expand_moreLes résines SLA et les matériaux PolyJet offrent les finitions les plus nettes.

Dois-je tenir compte de la couleur lors de la phase de prototypage ?

expand_less expand_morePas toujours, sauf si la couleur a une incidence sur l'identification, l'apparence ou la fonction de la pièce.

Demander un devis

Accélérons la création de votre prototype. Chargez votre fichier CAO sur notre plateforme pour recevoir un devis immédiat et gratuit. .

Vous travaillez avec des matériaux spécialisés ou non standard ? Envoyez un e-mail à notre équipe à l'adresse [email protected]. Nous adorons les défis.