Comment gérer les contraintes de taille, les écarts faibles et les parois fines sur les pièces imprimée

Il est plus facile qu'il n'y paraît de s'y retrouver dans les avis relatifs à la conception pour la fabrication additive dans votre devis, et cela commence par sortir des sentiers battus.

Au cours des cycles de développement de produit, il arrive un moment où les pièces doivent passer par une analyse de fabricabilité (DFM), ou dans le cas de l'impression 3D, d'analyse de fabricabilité additive (DFaM). Chez Protolabs, cela est souvent représenté par un symbole rouge qui indique qu'une modification est nécessaire, suivi par un texte généré par ordinateur qui suggère la marche à suivre.

Ces alertes peuvent comprendre la sinistre formule « Retirer du devis » ou la plus agréable « Vérifier et accepter ». Dans tous les cas, il est important de comprendre ce que le logiciel vous dit et pourquoi il le dit. Vous devez également savoir que, même si l'outil de devis automatisé semble vous indiquer que votre conception est vouée à l'échec et que vous feriez mieux de laisser tomber, il y a toujours des alternatives possibles. Ce conseil de conception décrit trois des alertes les plus courantes en impression 3D et offre quelques suggestions pratiques pour pouvoir y remédier.

Pièces trop grandes

L'alerte « pièce trop grande » est sans doute la plus importante parce qu'elle est immanquablement suivie de l'ordre de « Retirer du devis ». Mais, cette contrainte de fabrication est l'une des plus faciles à contourner, mais avant de nous intéresser au comment, examinons d'abord le pourquoi.

Comme tous les outils d'usinage, les imprimantes 3D ont des limites fixes de taille de plateau d'impression, qui définissent la taille maximale des pièces qu'une machine donnée peut produire. Cependant, contrairement aux centres d'usinage CNC, aux tours ou aux machines d'électroérosion, les imprimantes 3D n'exigent pas que la pièce soit en position verticale ou horizontale pendant le processus de fabrication.

Imaginez un engrenage droit comme celui illustré sur la figure 1. Il y a plusieurs façons de traiter une telle pièce, mais sur un centre d'usinage CNC, elle serait très certainement maintenue dans un étau ou une fixation sur le plateau de la machine, reposant sur le dos plat de l'engrenage. Il en va de même pour le moulage par injection de plastique, la pièce étant fraisée ou électroérodée dans la même position.

Contourner les contraintes

Imaginons que le designer souhaite un prototype imprimé en 3D de l'engrenage avant d'investir dans la fixation, les mâchoires de l'étau ou le moulage par injection de la pièce. Il sait que les imprimantes de stéréolithographie (SLA) de Protolabs peuvent produire des pièces d'une dimension maximale de 736 x 635 x 533 mm (en résolution normale), ce qui est largement suffisant pour la dimension maximale de 350 mm de l'engrenage.

Mais il faut que l'engrenage soit très lisse et très précis, et il a donc été choisi de l'imprimer en micro-résolution avec un polymère similaire ABS MicroFine Green. Cependant, ce choix limite la taille maximale de la pièce à 127 mm de largeur et aboutit à l'avertissement « pièce trop grande » et à la remarque qui s'ensuit informant que la pièce sera retirée du devis.

Il est alors décidé d'utiliser la capacité de l'impression 3D à fabriquer des pièces dans n'importe quelle position, et le fichier CAO est alors orienté suivant un certain angle. Elle choisit également une haute résolution en envoyant sa demande de devis, augmentant la taille de la pièce à 254 mm dans chaque direction.

Mais les concepteurs se rendent rapidement compte qu'en inclinant l'engrenage, il faut ajouter des structures de support supplémentaires pour le maintenir lors de l'impression, ce qui augmente légèrement le temps et le coût de fabrication. Malheureusement, en plus de cela, l'engrenage est encore un peu trop grand de quelques centimètres. Mais la fabrication additive propose d'autres solutions : la pièce est coupée en deux moitiés et est modifiée pour y ajouter quelques goupilles et quelques trous correspondants sur la ligne de jointure dans l'intention de coller les deux moitiés après impression (un procédé que nous appelons couper-coller). Problème résolu

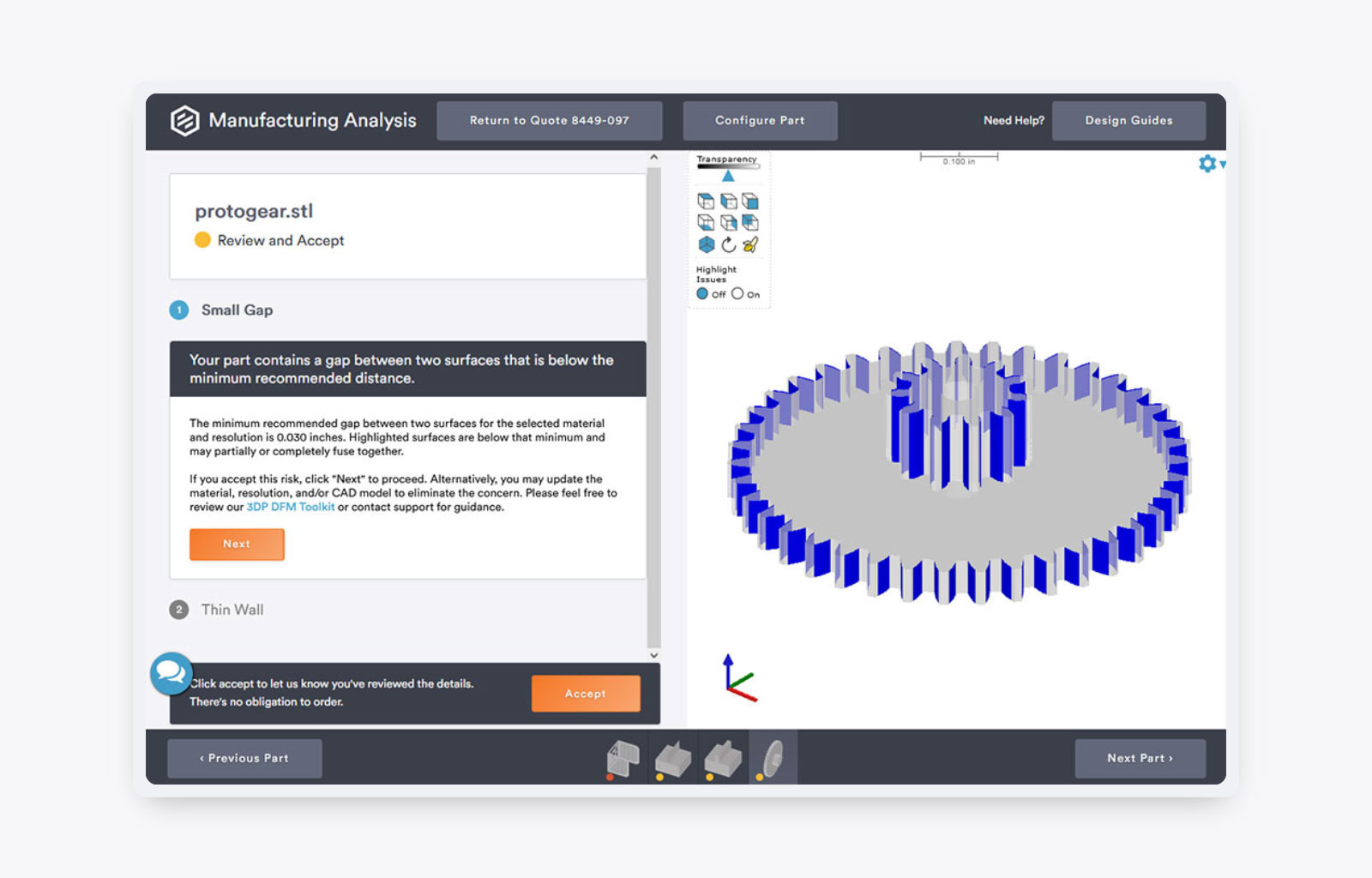

Combler un écart

Regardez maintenant l'avertissement "Écart faible" en figure 2. Ceci indique que la distance entre chaque rouage de l'engrenage est inférieure aux 0,75 mm recommandés et que, selon le procédé d'impression 3D, la matière première, la géométrie de la pièce et l'orientation choisies par le client, il peut s'attendre à une fusion partielle ou même totale d'un ou de tous les rouages.

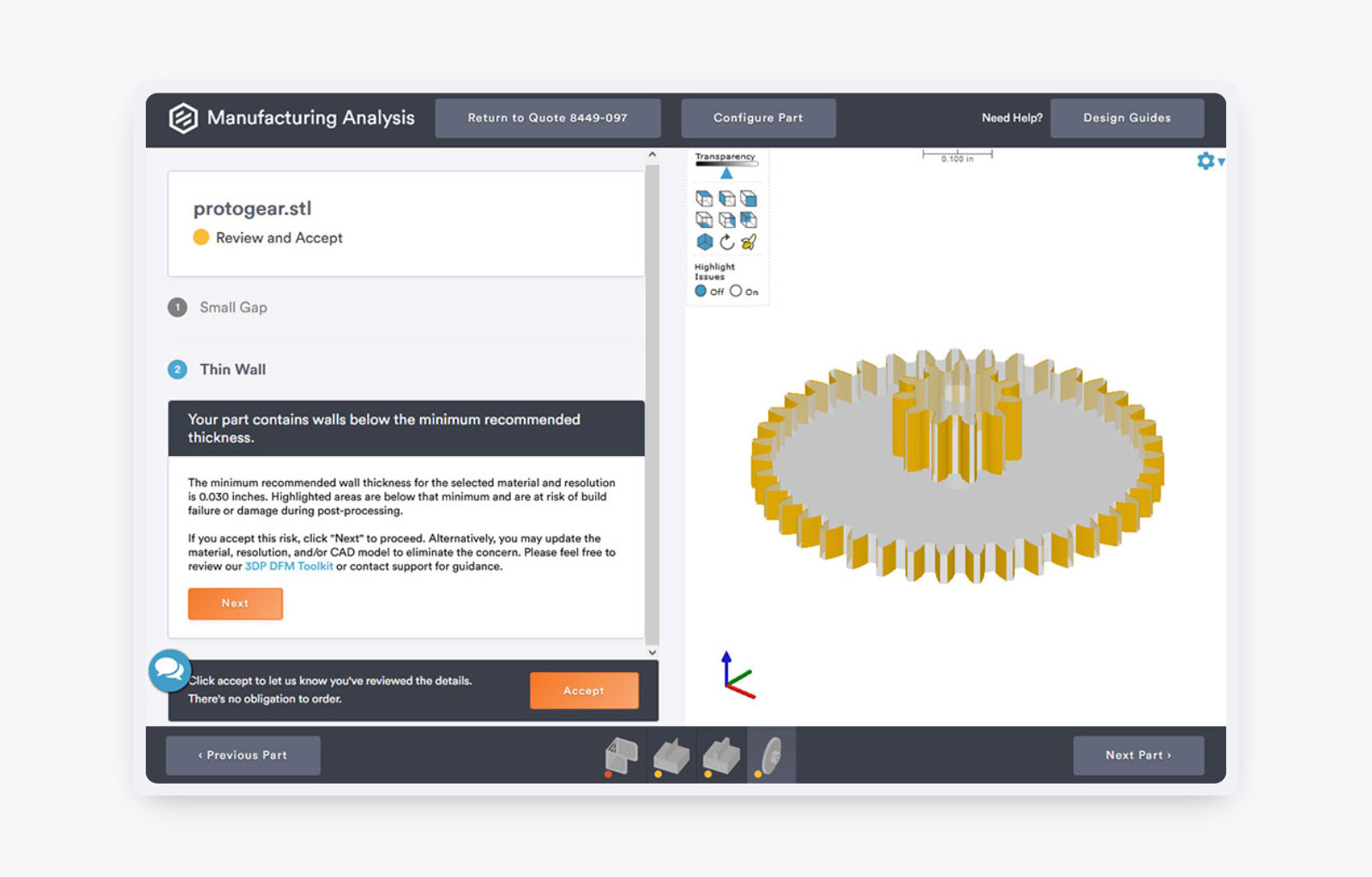

C'est là que la micro-résolution fait des merveilles. Comme noté précédemment, elle prend en charge des attributs d'une taille minimum de 0,07 mm de longueur, la moitié et le quart d'une résolution haute et normale respectivement. Cela vaut également pour l'avertissement de paroi fine illustrée en figure 3

Dans cette situation, les rouages imprimés risquent de ne pas correspondre aux tolérances dimensionnelles ou géométriques requises, et peuvent même se briser lors de l'impression. La stéréolithographie en micro-résolution et le frittage laser direct de métal (DMLS) sont les meilleures options dans chacun de ces cas, en dépit des contraintes de taille.[1]

Graind de sel

Souvenez-vous de la mise en garde mentionnée un peu plus tôt, « selon le procédé d'impression 3D, la matière première, la géométrie de la pièce et l'orientation ». Il faut absolument vous rappeler que Protolabs propose cinq des principales technologies de fabrication additive (FA) et plus de 25 polymères de FA différents, chacun ayant ses propriétés uniques et caractéristiques d'impression. Ce large éventail de solutions de fabrication implique que nous pouvons prendre en charge pratiquement tout, et cela, même sans compter nos autres procédés : l'usinage CNC et le moulage par injection de plastique

Mais en raison de cette complexité, un bref conseil de conception comme celui-ci ne peut qu'ébaucher une faible partie des possibilités offertes et des façons de gérer n'importe laquelle des alertes de conception. Dans l'exemple de notre engrenage, il peut suffire de changer de polymère ou de technologie d'impression 3D ou encore, comme nous l'avons vu, de changer la résolution d'impression pour contourner l'alerte de paroi fine ou d'écart faible. Cela pourrait aussi se traduire par un abandon pur et simple de l'impression 3D au profit du prototypage de la pièce à l'aide de notre service rapide de moulage par injection, une option bien plus simple (et plus économique) qu'on pourrait l'imaginer.

Ce qu'il faut en retenir ? Ne vous arrêtez pas aux alertes. Utilisez l'outil de devis automatisé pour obtenir rapidement un prix et préciser les options à votre disposition. Mais si vous voyez quelque chose qui ne vous plait pas, que vous ne comprenez pas ou que vous n'arrivez pas à résoudre par vous-même, contactez notre service commercial qui saura vous guider.