Trouver les bons métaux résistants à la corrosion

Pourquoi l'oxygène est mauvais, la rouille ne dort jamais, et pourquoi ces 7 métaux ne se soucient d'aucun d'eux

L'oxygène est en fait un élément toxique et hautement corrosif, plus adapté à propulser de fusées dans l’espace qu’à entretenir la vie. Ce n’est que parce que nos corps se sont adaptés de manière spectaculaire pour utiliser l’oxygène, et que l’atmosphère ne contient qu'une très faible quantité de cette substance nocive (environ 21 pour cent en volume, le reste étant de l’azote) que nous sommes capables d'y résister.

De nombreux métaux ont des capacités d'adaptations similaires. Alors que le fer et son descendant, l’acier rouille rapidement s’ils ne sont pas protégés par une couche de peinture, de placage ou autre revêtement similaire, d’autres matières telles que l’aluminium et l’acier inoxydable réagissent avec l’oxygène pour former une fine coquille protectrice appelée couche de passivation. Nous reviendrons sur cela en détail plus tard.

Nous n'insisterons pas trop sur les mécanismes électrochimiques qui provoquent l’apparition de la rouille sous toutes ses formes : c’est un sujet complexe, qui intéresse surtout les métallurgistes et les spécialistes de la matière. Soulignons toutefois que ce phénomène s'accélère en présence d’air humide et d’eau, en particulier d’eau salée, et que sous son action, même l'immeuble le plus haut et le pont le plus long finiront par y succomber.

Heureusement, il existe une large gamme de métaux résistants à la corrosion. Nous usinons, imprimons en 3D et fabriquons ceux qui sont les plus fréquemment utilisés. Voici un aperçu rapide de chacun d’eux, ainsi que quelques exemples d’application :

Aluminium

Cette matière est un excellent choix pour un grand nombre d’applications. Ses nombreux alliages sont solides, légers, non magnétiques et conducteurs d’électricité. Ils conviennent donc à tous les usages, des ustensiles de cuisine aux meubles de jardin, en passant par les machines, les boîtiers électroniques et les instruments scientifiques.

Nous avons en stock cinq qualités d’aluminium CNC, et une qualité pour l’impression 3D. 6082-T651, très similaire au 6061, est un alliage à usage général qui peut être facilement fraisé, tourné, découpé au laser, plié, ou encore formé. Les aluminiums 7075-T651 et 7075-T7351 sont souvent utilisés dans l’industrie aérospatiale. Le 5083-H111 est plus résistant à la corrosion, car il contient plus de magnésium. 2024-T351 est un autre alliage de qualité aéronautique, plus spécifiquement utilisé pour les composants en tension du fait de sa grande résistance à la fatigue.

Et pour les pièces imprimées en 3D, il y a l’AlSi10Mg, un grade d’aluminium résistant utilisé depuis longtemps pour les moulages. Oh, et la fine couche protectrice mentionnée plus tôt ? Dans le cas de l’aluminium, c'est de l’oxyde d’aluminium, un composé chimique extrêmement dur que l’on trouve dans les disques de meuleuse Si vous souhaitez un revêtement plus résistant, vous pouvez également vous tourner vers l’anodisation.

Cette bride en aluminium microbille a été sablée avec des billes de verre, ce qui lui confère un aspect et un toucher attrayant et lisse. Les angles sont également cassés, afin d’éviter les arêtes vives sur cette pièce usinée. Comme toutes les pièces en aluminium, elle est très résistante à la corrosion.

Titane

Commençons par préciser que ce métal est léger, mais coûteux. Si cela ne vous dérange pas, lisez la suite ! Les métallurgistes vous diront qu’il est aussi résistant que l’acier mais deux fois plus léger, et deux fois plus résistant que l’aluminium mais une fois et demie plus lourd. Mais au-delà de ces considérations, le titane est également l’un des métaux les plus résistants à la corrosion grâce à la formation d’une couche d’oxyde de titane lorsqu'il est en présence d’oxygène (ce qui est presque toujours le cas).

Nous qualifions à juste titre le titane Ti6Al4V d’« alliage à tout faire » du fait de son utilisation intensive pour les implants médicaux, les moteurs d’avion, les installations de production d’énergie, les équipements sportifs et d’autres applications, et nous utilisons largement ce métal important dans l’usinage et l’impression 3D.

Polir le titane n’affecte en rien sa solidité ou sa résistance à la corrosion. En revanche, cela lui confère une surface très brillante. Mais surtout, le titane est également résistant à de nombreux acides, à l’eau salée et aux produits chimiques.

Acier inoxydable

Cet alliage d’acier tire sa couche protectrice de l’oxyde de chrome. En effet, l’élément qui donne son nom à tous les aciers inoxydables est le chrome. 304, ou A2 est une bonne qualité « tout-venant », utilisée pour la coutellerie et les applications en eau douce. L’acier inoxydable 316, ou A4, est une qualité plus robuste, plus résistante à la chaleur, à l’usure et à la corrosion grâce à 2 pour cent de molybdène. Il est souvent appelé « qualité marine », car il résiste à la corrosion de l’eau salée (à température ambiante). Chacun d’entre eux répond également aux exigences des qualités « à faible teneur en carbone » désignées par un « L », par exemple 304L et 316L. Ils sont légèrement plus souples et plus faciles à souder. Enfin, voici un autre favori de l’aérospatiale, le 17-4 PH (abréviation de « Precipitation Hardening »). Contrairement aux aciers inoxydables de la série 300, le 17-4 peut être durci par traitement thermique. On le trouve donc souvent dans les turbines à gaz, les applications pétrochimiques et les pièces d’avion.

Cobalt Chrome

Cet alliage possède bon nombre des mêmes attributs mécaniques que l’acier inoxydable, mais il est légèrement plus solide et plus résistant à l’usure. Grâce à sa biocompatibilité, vous portez peut-être une alliance en chrome cobalt à l’annulaire, un dentier ou une prothèse au genou ou à la hanche, mais le chrome cobalt est également courant dans de nombreuses applications industrielles telles que les revêtements de four et les composants de moteur. Et alors que les aciers inoxydables que nous venons d’énumérer sont régulièrement utilisés pour le fraisage CNC, le tournage ou le frittage laser direct de métal (DMLS) chez Protolabs, le superalliage cobalt chrome Co28Cr6Mo est actuellement limité à l’impression 3D DMLS.

Inconel

Il s’agit d’une autre offre unique réservée à DMLS. En effet, ce superalliage est assez difficile à usiner (comme tous les superalliages) mais il peut être facilement imprimé en 3D en pièces de 400 mm × 800 mm × 500 mm (31,5 po × 15,7 po × 19,7 po) sur certaines de nos imprimantes. Tout comme l’acier inoxydable 17-4, l’Inconel 718 est durcissable par traitement thermique mais contient des quantités bien plus importantes de nickel (environ dix fois plus) ainsi que 5 pour cent environ de niobium, un métal réfractaire, et presque autant de molybdène. Cela explique sa grande résistance et sa capacité à résister à des températures élevées, ce qui en fait une matière de choix pour tout composant soumis à des températures allant jusqu’à 700 °C (1 300 °F) et à des charges mécaniques extrêmes. Et oui, il est résistant à toutes les formes de corrosion.

Laiton

Alliage de cuivre et de zinc, il se situe à l’opposé de l’Inconel, du titane et du chrome cobalt dans le tableau d’usinabilité. Cela ne le rend pas moins précieux pour autant, notamment pour ceux qui recherchent un métal résistant à la corrosion et facile à usiner, utile pour les accessoires et adaptateurs de plomberie, les roulements, les dissipateurs thermiques, les fixations filetées et toute autre pièce nécessitant une conductivité électrique et thermique élevée. Protolabs propose deux types de laiton. Le laiton dit de décolletage C360 (Cz121 ou CuZn36Pb3) doit son nom à la présence d’une infime quantité de plomb, qui facilite l’usinage et rend ce métal jaune assez populaire pour les travaux de décolletage à grand volume. De même, l’alliage C464 (Cz112 ou CuZn36Sn1) est connu sous le nom de laiton naval pour son excellente résistance à la corrosion et son utilisation ultérieure dans les composants marins. Pour les pièces tournées et fraisées, le laiton est une alternative attrayante qui présente de nombreuses qualités admirables, son aspect esthétique n'étant pas l'une des moindres.

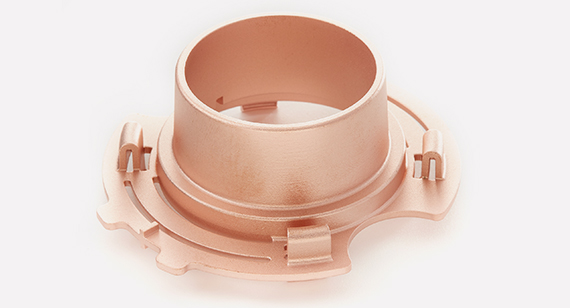

Cuivre

Enfin, dans notre liste des matériaux résistants à la corrosion, le cuivre de qualité C101. C'est l'une des matières les plus conductrices, tant électriquement que thermiquement, de la planète. Dans une certaine mesure, le cuivre offre les mêmes propriétés que le laiton dans différentes applications, mais il est généralement plus façonnable, moins usinable et un peu plus cher. C’est un excellent choix pour les échangeurs de chaleur à haute performance et les applications électroniques ou électriques (blindage EMI, par exemple). Et grâce à ses propriétés antimicrobiennes, le cuivre est de plus en plus utilisé dans les équipements hospitaliers.

Il devrait être évident maintenant que nous avons beaucoup de métaux résistants à la corrosion à proposer pour votre prochain projet. Et ce ne sont pas les moyens de convertir rapidement ces métaux en pièces de précision qui manquent, que ce soit par tournage CNC, fraisage ou impression 3D métal.

Nous vous informons également que nous avons de très nombreux polymères de qualité technique qui pourraient répondre à vos besoins, et que les métaux sujets à la rouille tels que les aciers à faible teneur en carbone et l’alliage EN8 peuvent être rendus plus résistants aux intempéries grâce à un traitement de surface approprié. Sachez que de tels traitements peuvent également être nécessaires sur certains des métaux mentionnés ci-haut. L’aluminium, par exemple, a généralement besoin d’être anodisé, et l'acier inoxydable doit être passivé pour améliorer leur résistance à la corrosion.

Nous vous encourageons également à consulter la liste exhaustive des fiches techniques des matières disponible sur notre site Web pour plus de détails. Celles-ci vous fourniront encore plus de détails sur les métaux résistants à la corrosion décrits ci-haut. Pour toute question, n’hésitez pas à nous contacter. Nos ingénieurs d’application sont toujours disponibles pour vous aider au +33 (0)4 56 64 80 50 ou par courrier électronique à l’adresse customerservice@protolabs.fr