Applications Médicales

Votre masterclass en design produit et développement

Masterclass Protolabs’ Insight

Notre série de vidéos Insight vous aidera à maîtriser la fabrication numérique.

En plus de nos conseils de conception mensuels, nous publions désormais régulièrement ces nouvelles vidéos : chacune d'entre elles vous donne un aperçu plus approfondi de la manière de concevoir de meilleures pièces. Nous aborderons des sujets spécifiques tels que le choix du bon matériau d'impression 3D, l'optimisation de votre conception pour l'usinage CNC, les finitions de surface pour les pièces moulées, et bien d'autres encore.

Alors, rejoignez-nous et ne manquez pas l'événement.

Insight: Applications Médicales

19.06.2020

Bonjour et bienvenue dans la vidéo Insight de cette semaine.

Si vous avez visionné les autres vidéos de cette série, vous savez que l’un des grands avantages des techniques de fabrication numérique est leur capacité à créer de nouveaux prototypes et à développer rapidement et facilement des modèles. Cette vivacité d’introduction de nouvelles idées et de modifications rapides est un nouvel atout pour de nombreux secteurs, et tout particulièrement lorsque vous développez des pièces et des dispositifs pour l’industrie médicale.

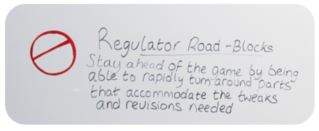

La conception de ces dispositifs peut constituer un chemin vraiment difficile, avec des enjeux importants, où la vitesse et la précision sont absolument vitales pour le succès. Le processus de développement consiste à se conformer le plus rapidement possible aux impératifs mis en place par les autorités de régulation de l’industrie et les hésitations peuvent facilement vous coûter beaucoup de temps. Le fait de pouvoir effectuer sans délai les ajustements et les révisions nécessaires pour satisfaire la régulation peut considérablement aider à respecter le calendrier et faire aboutir le projet.

Dans cette optique, avant même de lancer un projet de nouveau dispositif médical, qu’il s’agisse d’un stent ou d’un brassard de tensiomètre, il faut faire deux choix : le fabricant avec lequel s’associer et le procédé de fabrication à utiliser.

Dans cette optique, avant même de lancer un projet de nouveau dispositif médical, qu’il s’agisse d’un stent ou d’un brassard de tensiomètre, il faut faire deux choix : le fabricant avec lequel s’associer et le procédé de fabrication à utiliser.

Pour votre fabricant, vous allez rechercher une entreprise capable de fournir à la fois qualité et rapidité. Pour se conformer aux impératifs réglementaires, il faut que les pièces que vous présentez soient parfaites. Il est donc vital de pouvoir compter sur vos prototypes et de pouvoir les soumettre en temps voulu. Vous devez viser l’obtention de nouveaux composants ou modèles en quelques jours, et non en quelques mois.

En outre, recherchez des fabricants qui fournissent un retour d’information immédiat sur votre conception au moment du devis. Cela accélère considérablement le processus, permet d’obtenir des produits de meilleure qualité et plus faciles à fabriquer et peut vous aider à repérer les défauts avant la moindre production.

Vous allez également chercher à acquérir de l’expérience avec les trois options que nous allons évaluer pour le prototypage rapide : le moulage par injection, l’usinage CNC et l’impression 3D.

Aujourd’hui, le moulage par injection est une méthode de fabrication très courante dans de nombreux secteurs et il en va de même pour les composants et les dispositifs médicaux. Elle présente de grands avantages, comme la possibilité de fournir des pièces de production en plastique, en métal et bien d’autres choses encore, le plus tôt possible, ce qui s’avère utile lors des étapes de contrôle réglementaire. De plus, s’il s’agit d’un processus efficace et robuste qui donne des résultats constants, fiables et cohérents - on aurait tort de s’en priver.

Le procédé présente toutefois quelques inconvénients. Le coût initial du moule peut être assez élevé, surtout lorsqu’il n’est réparti que sur un petit nombre de pièces, et il peut être coûteux de modifier la pièce après sa fabrication.

Les pièces moulées par injection peuvent souvent présenter quelques défauts habituels. Si vous en avez manipulé suffisamment, vous savez que des bavures, des lignes de joint, des lignes de soudure et des marques d’éjecteurs peuvent apparaître sur la pièce finale. Si celle-ci est trop complexe ou mal conçue, elle pourra causer de réels problèmes plus tard.

Quelle est la meilleure façon de contourner cet écueil ? Il suffit de s’en tenir aux normes et aux pratiques. Ce conseil paraît trivial, mais il est efficace.

Le prochain point sur notre liste est l’usinage CNC. Ce procédé joue souvent un rôle important dans les premiers stades de développement et en fin de vie d’un composant, car il n’y a aucune dépense de moule et les produits peuvent être fournis rapidement et à un coût relativement peu élevé.

C’est un grand avantage, car c’est un moyen adéquat pour tester plusieurs modèles différents en parallèle. En effet, les développeurs ne peuvent pas se contenter d’une pirouette si un contrôle réglementaire échoue - ils doivent recommencer depuis le début. En testant de multiples options à chaque étape, on augmente les chances de réussite de l’une d’entre elles.

L’usinage de matières de qualité technique est également adapté aux essais pratiques par les médecins, car les composants offrent généralement les mêmes sensations et le même poids que le produit final. C’est particulièrement vrai pour les prototypes en métal, dont on veut tester la résistance et le poids.

Le dernier procédé est l’impression 3D, une méthode de fabrication additive.

Il s’agit d’un excellent moyen pour évaluer rapidement de nouveaux produits. Vous pouvez obtenir des pièces de géométrie complexe sans faire de compromis, leur coût est faible par rapport à la fabrication d’un moule, et il est incroyablement facile de faire des modifications.

Le procédé présente toutefois quelques inconvénients. L’impression en 3D peut avoir un coût plus élevé par pièce, les choix de couleurs et de textures sont assez limités et, dans certains cas, les matières utilisées peuvent être différentes de celles de la fabrication en grande série, ce qui peut parfois s’avérer un problème.

Pour ces raisons, les développeurs utiliseront généralement l’impression 3D pour identifier les défauts de conception de leurs premiers modèles, apporter des modifications avant de réaliser des pièces de deuxième génération en se tournant vers l’un des autres procédés.

Eh bien, c’est tout pour cette semaine ! J’ai hâte de vous revoir vendredi prochain.

Avec nos remerciements à Natalie Constable.