Les finitions de surface

Votre masterclass en design produit et développement

Masterclass Protolabs’ Insight

Notre série de vidéos Insight vous aidera à maîtriser la fabrication numérique.

En plus de nos conseils de conception mensuels, nous publions désormais régulièrement ces nouvelles vidéos : chacune d'entre elles vous donne un aperçu plus approfondi de la manière de concevoir de meilleures pièces. Nous aborderons des sujets spécifiques tels que le choix du bon matériau d'impression 3D, l'optimisation de votre conception pour l'usinage CNC, les finitions de surface pour les pièces moulées, et bien d'autres encore.

Alors, rejoignez-nous et ne manquez pas l'événement.

Insight: Les finitions de surface

27.03.2020

Bonjour et bienvenue dans cette édition de nos vidéos Insight !

Cette série de vidéos a pour ambition de vous donner des conseils pratiques pour vous aider à mieux concevoir vos pièces pour la fabrication numérique. Que cette pièce soit réalisée par impression 3D, moulage par injection ou usinage à commande numérique, nous tenons à la réussite de votre projet.

Cette semaine, nous allons aborder la finition de surface des pièces moulées et les éléments à prendre en compte pour un résultat optimal.

En théorie, de nombreuses finitions sont possibles, des surfaces nervurées aux finis lisses les plus élégants.

Mais naturellement, les choses se compliquent lorsqu’on passe à la pratique. Certains éléments doivent être bien étudiés.

Premièrement. À quelle étape du développement ou de la production votre pièce se trouve-t-elle ? Est-ce un prototype ou un produit fini ?

Deuxièmement. En quel matériau est-elle fabriquée ?

Troisièmement. À quelle utilisation est-elle destinée ?

Nous allons aborder le deuxième élément de cette liste et traiter de certains aspects pratiques à étudier avant de commencer la conception.

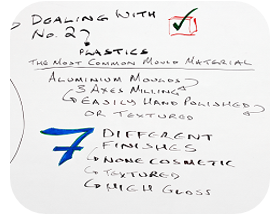

Commençons par les plastiques, matières les plus communément employées pour le moulage par injection.

Il existe des centaines de résines thermoplastiques. Elles sont souples, résistantes et souvent très esthétiques.

La finition dépendra du moule. Les moules en aluminium sont usinés par fraisage trois axes. Ils peuvent facilement être polis à la main ou texturés pour obtenir l’une des sept finitions différentes proposées, d’une surface non esthétique ou texturée à un polissage très lisse. Mais la complexité du processus ne s’arrête pas là.

Dans la vie, rien n’est si simple. Beaucoup plus d’éléments doivent être pris en compte.

La matière retenue pour votre pièce peut influer sur la finition. En général, le lien est ténu, mais le verre, les matières minérales ou souples et les matières à fort retrait peuvent produire des finitions différentes de celles que vous recherchez.

Les propriétés uniques de ces matières sont bien différentes de celles des matières non chargées. Si vous souhaitez obtenir une pièce à l’aspect très attrayant, évitez-les. Ou prenez toutes les précautions possibles avant de les employer. Elles peuvent générer des rayures, ce qui complique la distinction entre les différentes finitions.

Ce n’est pas le cas de toutes les résines chargées. L’idéal est de consulter son fournisseur de pièces moulées par injection et de lui demander conseil.

Une finition texturée présente également des différences notables. Dans ce cas, votre pièce devra disposer de dépouilles supérieures à celles qui conviennent à une surface lisse.

Nous abordons la question des dépouilles dans une autre vidéo. Pour résumer, il s’agit de prévoir une légère inclinaison sur les côtés d’une pièce afin de faciliter son éjection en fin de cycle de moulage. En l’absence de dépouilles, la pièce pourrait présenter des rayures ou des marques de frottement. Le calcul de la dépouille nécessaire dépend à la fois de la conception de la pièce elle-même et de la finition de surface requise.

Pour visualiser ce principe de façon concrète, observez la forme d’un simple glaçon en sirotant votre boisson fraîche favorite. Il ne s’agit pas d’un cube parfait. Les angles sont arrondis afin de pouvoir l’extraire facilement du moule.

Si la finition de surface est une priorité, pensez au point d’injection. C’est là que la résine pénètre dans le moule. Malheureusement, le point d’injection forme une interruption de la surface du moule, ce qui laisse un défaut esthétique sur la pièce. De même, les éjecteurs, lorsqu’ils sont nécessaires, peuvent endommager la finition.

Il est indispensable d’anticiper tous ces aspects lors de la conception des pièces.

Enfin, les fournisseurs proposent souvent des finitions personnalisées. Différents types de finitions peuvent par exemple être appliqués aux différentes parois du moule.

Les plastiques sont les matières les plus couramment employées pour le moulage par injection, mais terminons en étudiant un autre produit très plébiscité : le caoutchouc silicone liquide.

Le moule lui-même est produit exactement de la même façon que pour les plastiques, mais le processus de moulage diffère. On utilise deux liquides mélangés, qui sont ensuite soumis à un séchage thermique dans le moule afin de former la pièce finale.

La différence principale réside dans la tolérance nettement supérieure de la silicone liquide par rapport aux plastiques. Ces pièces peuvent être éjectées manuellement, ce qui élimine le besoin d’éjecteurs. Le caoutchouc de silicone liquide ne nécessite que des points d’injection très peu profonds, ce qui réduit presque à néant les imperfections à cet endroit.

C’est tout pour cette semaine.

Nous espérons que vous avez trouvé cette vidéo intéressante.

À la prochaine fois !

Avec nos remerciements à Natalie Constable.