Les normes de qualité garantissent que les pièces et les produits des clients fonctionnent comme prévu, soient sûrs et conformes à la réglementation.

Notre processus de production standard comprend l’analyse de la conception pour la fabrication (DFM), qui est la première étape pour garantir la qualité d’une pièce moulée. En outre, nous mesurons jusqu’à quatre dimensions de plan à plan et de diamètre extérieur à partir de votre modèle CAO (X, Y et Z) par rapport aux tolérances indiquées. Notre entreprise est également certifiée ISO 9001:2015 et enregistrée ITAR.

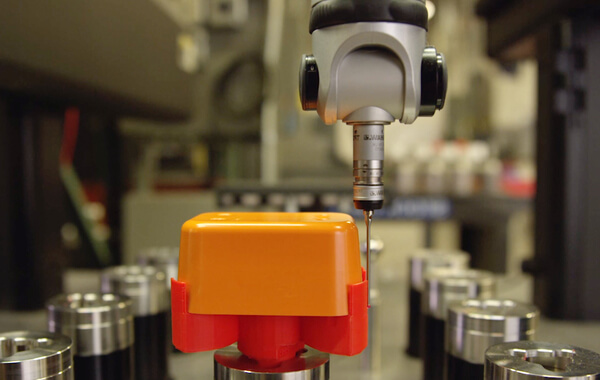

Protolabs produit des pièces rapidement et de manière constante en combinant la fabrication numérique et les procédés de moulage scientifiques, ainsi que des méthodes d’assurance et de contrôle de la qualité. Le processus d’homologation des pièces de production (PHPP) est un rapport d’inspection populaire pour les pièces moulées et l’un des contrôles de qualité les plus importants pour les industries aux normes élevées.

En quoi consiste le processus d’homologation des pièces de production ?

Les mesures de contrôle de la qualité sont essentielles dans le secteur de la fabrication, quelle que soit l'industrie. Les normes de qualité garantissent que les pièces et les produits des clients fonctionnent comme prévu, soient sûrs et conformes à la réglementation.

Protolabs produit des pièces rapidement et de manière constante en combinant la fabrication numérique et les procédés de moulage scientifiques, ainsi que des méthodes d’assurance et de contrôle de la qualité.

Notre processus de production standard inclut l’analyse de la conception pour la fabrication (DFM), qui constitue la première étape pour garantir la qualité d’une pièce moulée. En outre, nous mesurons jusqu’à quatre dimensions de plan à plan et de diamètre extérieur à partir de votre modèle CAO (X, Y et Z) par rapport aux tolérances indiquées. Notre entreprise est également certifiée ISO 9001:2015 et enregistrée ITAR.

En plus de notre processus standard, nous proposons diverses options de mesure de la qualité, d’inspection et de documentation, en collaborant avec vous pour nous assurer que nous respectons notre norme stricte de livraison de pièces moulées par injection de haute qualité.

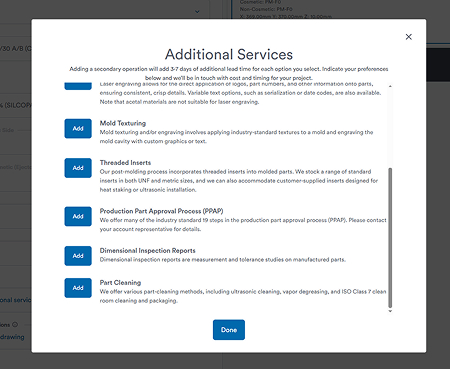

Les options de rapport d’inspection comprennent des méthodes de mesure telles que le processus d’homologation des pièces de production (PHPP), divers points de contrôle du premier article, l’inspection critique pour la qualité et les rapports d’inspection numériques, qui sont disponibles lors de la commande. Cet article de blog est axé sur le premier, le PHPP pour les pièces moulées. Comme toujours, vous pouvez consulter l’un de nos experts en moulage par injection pour déterminer les options d’inspection les plus appropriées par rapport aux exigences de votre projet.

En quoi consiste le processus d’homologation des pièces de production ?

Le PHPP est né dans l’industrie automobile, où les ingénieurs ont créé une procédure précise et normalisée pour s’assurer que le processus de fabrication ou les capacités d’un fournisseur produisent systématiquement des pièces conformes aux spécifications du client.

Notre offre standard PHPP est similaire à un PHPP de niveau 3 traditionnel. Nous le faisons en utilisant les informations que vous fournissez. Le formulaire contient des informations de base sur la pièce et le processus utilisés au moment du devis et de la commande. Le PHPP comprend les résultats des options d’inspection sélectionnées par le client, qui identifient les exigences dimensionnelles de votre pièce. Consultez cet exemple de notre solution PHPP.

Le pack PHPP comprend plusieurs des 19 éléments traditionnels qui démontrent la répétabilité et la fiabilité des processus utilisés pour fabriquer votre pièce. Les organigrammes de processus, l’AMDEC, les plans de contrôle, les plans d’inspection, les résultats dimensionnels, les certificats de conformité et les garanties de soumission des pièces sont tous des éléments standard du PHPP. Nous conservons des enregistrements de lots pour les pièces de production d’échantillons et les échantillons maîtres à côté de votre moule. Chaque devis comprend une analyse spécifique de la pièce avec le DFM et les risques associés. Notre PHPP standard a un impact minimal sur les délais de livraison indiqués dans votre devis.

Si vous avez des exigences supplémentaires, la sélection d’un PHPP personnalisé via notre sélecteur de services supplémentaires déclenchera un processus d’examen par notre équipe, ce qui nous permettra de faire appel à un prestataire d’inspection certifié externe. Notre équipe vous aidera à déterminer vos besoins spécifiques. Les PHPP personnalisés nécessitent un délai supplémentaire. Ce délai supplémentaire sera indiqué au moment de la commande de la pièce et est généralement compris entre 3 et 5 jours ouvrables, selon le niveau de PHPP.

Utilisation du PHPP dans l’industrie

La plupart des industries utilisent désormais le PHPP comme option, parallèlement à d’autres méthodes d’inspection de la qualité. Les entreprises des secteurs de l’automobile, de l’aérospatiale, du médical, de l’électronique grand public, des équipements industriels lourds et d’autres secteurs utilisent le PHPP.

L’industrie automobile, qui a été la première à utiliser le PHPP, l’exige en fait, car le processus est normalisé dans toute la fabrication automobile.

L’industrie aérospatiale, avec ses nombreux facteurs à haut risque que l’on retrouve dans un large éventail d’applications commerciales, industrielles et militaires/de défense, l’exige à la fois pour le développement de nouveaux produits et pour les modifications de produits existants dans les segments de l’aérospatiale et de la défense.

Dans le secteur médical, le PHPP est exigé lors de l’introduction d’un nouveau produit ou de la modification de la conception ou du processus de fabrication. Bien que le PHPP ne soit pas exigé pour les pièces existantes, les sources du secteur estiment qu’il peut aider les entreprises de technologie médicale et de dispositifs médicaux à respecter les exigences réglementaires et, en général, à garantir la qualité, la sécurité et la conformité.

Quels sont les avantages de l’utilisation du PHPP ?

Essentiellement, le PHPP confirme qu’un processus de fabrication peut produire de manière cohérente et fiable une pièce de qualité. Mais c’est peut-être trop général. Le dernier mot revient à l’Automotive Industry Action Group, qui est à l’origine de cette norme de qualité. Ce groupe déclare que le PHPP :

- Fournit un processus d’homologation des pièces uniforme

- Garantit que les pièces répondent aux spécifications du client

- Fournit la preuve de la fiabilité du processus

- Contrôle le processus de modification des produits et des processus, en fournissant un point d’homologation pour toutes les modifications afin de garantir la conformité avec le niveau d’assemblage/processus suivant

Options d’inspection supplémentaires

En plus de notre processus standard, nous proposons diverses options de mesure de la qualité, d’inspection et de documentation, en collaborant avec vous pour nous assurer que nous respectons notre norme stricte de livraison de pièces moulées par injection de haute qualité.

Outre le PHPP, d’autres options de rapports d’inspection incluent des méthodes de mesure telles que différents points de contrôle du premier article, le contrôle critique pour la qualité et les rapports d’inspection numériques, qui sont disponibles au moment de l’achat.

Protolabs Network propose également le PHPP pour l’usinage CNC et d’autres gammes de services sur demande. Si vous avez d’autres questions sur le PHPP ou sur l’une des autres méthodes d’inspection de la qualité proposées par Protolabs, veuillez contacter votre responsable de compte ou [email protected]

Nous remercions tout particulièrement nos collègues de Protolabs, Ben Wilson, chef de produit moulage par injection, et Perry Haislet, responsable qualité, pour leur contribution à cet article.