Les dépouilles

Votre masterclass en design produit et développement

Masterclass Protolabs’ Insight

Notre série de vidéos Insight vous aidera à maîtriser la fabrication numérique.

En plus de nos conseils de conception mensuels, nous publions désormais régulièrement ces nouvelles vidéos : chacune d'entre elles vous donne un aperçu plus approfondi de la manière de concevoir de meilleures pièces. Nous aborderons des sujets spécifiques tels que le choix du bon matériau d'impression 3D, l'optimisation de votre conception pour l'usinage CNC, les finitions de surface pour les pièces moulées, et bien d'autres encore.

Alors, rejoignez-nous et ne manquez pas l'événement.

Insight : Les dépouilles

20.03.2020

Bonjour et bienvenue dans cette édition de nos vidéos Insight !

Cette fois, nous allons étudier ce qui fait une bonne dépouille, sans mauvais jeu de mots !

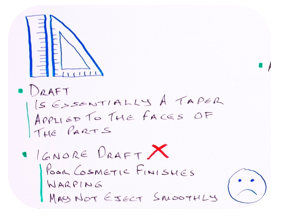

Dans la terminologie du moulage par injection, une dépouille signifie simplement que les côtés d’une pièce ont été conçus avec un profil fuselé. C’est un élément déterminant de la forme de la pièce. En effet, si la dépouille est mal conçue ou inexistante, la pièce risque de présenter des finitions médiocres, de se déformer à cause des contraintes du moulage, voire de ne pas être éjectée correctement du moule.

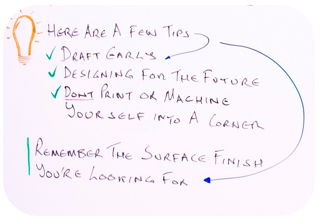

Voici donc quelques astuces pour que votre dépouille assure bien sa fonction.

Tout d’abord, anticipez la dépouille dès les prémisses de la conception. L’oubli de la dépouille est chose courante lors des premières étapes d’étude, notamment lors d’essais de prototypes de pièces imprimées en 3D ou usinées, tout simplement parce que ces deux méthodes fonctionnent très bien sans cet aménagement. Mais si vous prévoyez de mouler des pièces ou si vous changez de procédé de fabrication en cours de développement, vous vous exposez à de grands risques. Vous réaliserez que vous avez besoin d’aménager une dépouille, mais votre dessin était censé être achevé. Il vous faut donc tout reprendre à l’étape du prototypage...

Un véritable cauchemar en perspective !

Dès le début du processus et jusqu’à la production finale, assurez-vous de toujours anticiper tous vos besoins éventuels, pas seulement les exigences actuelles. Ne vous laissez pas enfermer par l’impression 3D ou l’usinage en investissant temps et argent en faveur d’une conception absolument incompatible avec le moulage.

Par ailleurs, tout au long du processus de conception, gardez à l’esprit la finition de surface que vous recherchez.

En effet, une surface très nervurée risque de faire adhérer la pièce au moule. La dépouille peut y remédier. Elle permet le libre mouvement de la pièce sans que sa texture reste accrochée à l’empreinte. Plus la texture de la pièce est marquée, plus l’angle de la dépouille doit être important.

Il ne s’agit là que d’un aspect parmi tant d’autres qu’il faudra étudier à l’heure de concevoir une dépouille. Cette décision est parfois difficile à prendre : il n’existe pas d’angle de dépouille parfait compatible avec toutes les configurations, indépendamment de la géométrie, des matériaux, de l’épaisseur des parois et de multiples autres facteurs. Par chance, quelques orientations simples peuvent vous aider à concevoir efficacement vos dépouilles.

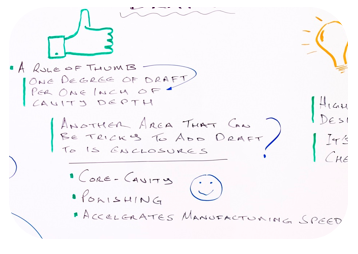

La plus importante consiste à prévoir l’angle de dépouille maximal lors de la conception des pièces. Pour donner un ordre de grandeur, on considère généralement qu’il faut donner à la dépouille une inclinaison d’un degré par segment de 25 mm de profondeur dans l’empreinte. Cependant, ces critères peuvent varier en fonction de tous les facteurs que nous venons de mentionner.

Si votre pièce comporte une butée ou une texture fine, un minimum de trois degrés d’angle s’impose, et pour une texture plus prononcée, prévoyez plutôt cinq degrés.

Sur les pièces pour lesquelles la dépouille peut influer négativement sur les performances, lorsqu’une surface verticale est nécessaire, par exemple, il est toujours préférable de donner une légère inclinaison à la pièce. Même un angle très réduit, comme un demi-degré ou un quart de degré, peut garantir une bonne fonctionnalité, par rapport à l’absence totale d’angle. Si vous rencontrez une telle situation, la meilleure réaction consiste à échanger avec le fabricant avant de finaliser le projet. Il pourra vous donner des conseils en fonction des matières, des textures et autres facteurs déterminants.

Les dépouilles peuvent également s’avérer délicates dans les boîtiers ou caissons. Si elles sont mal configurées, les moules risquent de présenter des cavités profondes susceptibles de rendre l’éjection et la finition de la pièce nettement plus difficiles que nécessaire.

Pour remédier à ce problème, envisagez une conception à empreinte centrale. Cela dégage l’accès à l’empreinte du moule pour le polissage, accélère la fabrication et, en général, facilite le moulage.

L’ajout d’une dépouille mal conçue à un caisson peut créer des problèmes. En aménageant une dépouille sur les parois internes et externes, concevez ces parois parallèles entre elles afin d’éviter de former de profondes cavités dans le moule qui rendraient l’aération, l’éjection, la finition du moule et sa fabrication plus difficiles. Envisagez une empreinte centrale. Cela permet un meilleur accès à l’empreinte du moule pour le polissage, accélère la fabrication et, en général, facilite le moulage.

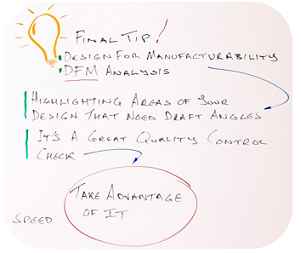

Enfin, mon dernier conseil est le plus facile à suivre, d’autant plus qu’il est généralement gratuit. Votre fournisseur devrait vous fournir une analyse de faisabilité à partir des modèles CAO en 3D. Elle vous apportera une foule de renseignements, notamment en soulignant les éléments de votre conception qui doivent comporter une dépouille.

Il s’agit simplement d’un rigoureux processus de contrôle qualité. J’encourage tous les industriels à en tirer parti.

Voilà pour aujourd’hui.

J’espère que cette vidéo vous a apporté des informations utiles.

Rendez-vous vendredi prochain !

Avec nos remerciements à Natalie Constable.